金属薄板铆接工艺:传统与现代的完美结合

发布时间:

2024-12-14

金属薄板铆接工艺见证传统与现代交融。传统工艺凭借可靠连接经久不衰,现代工艺借自动化等创新升级,铆钉材料结构革新,与多工艺协同,于建筑、汽车等行业应用广泛,推动行业发展。

在金属薄板连接的众多工艺中,铆接工艺有着独特的地位,它犹如一座桥梁,连接着传统制造的智慧与现代工业的创新,实现了传统与现代的完美交融。

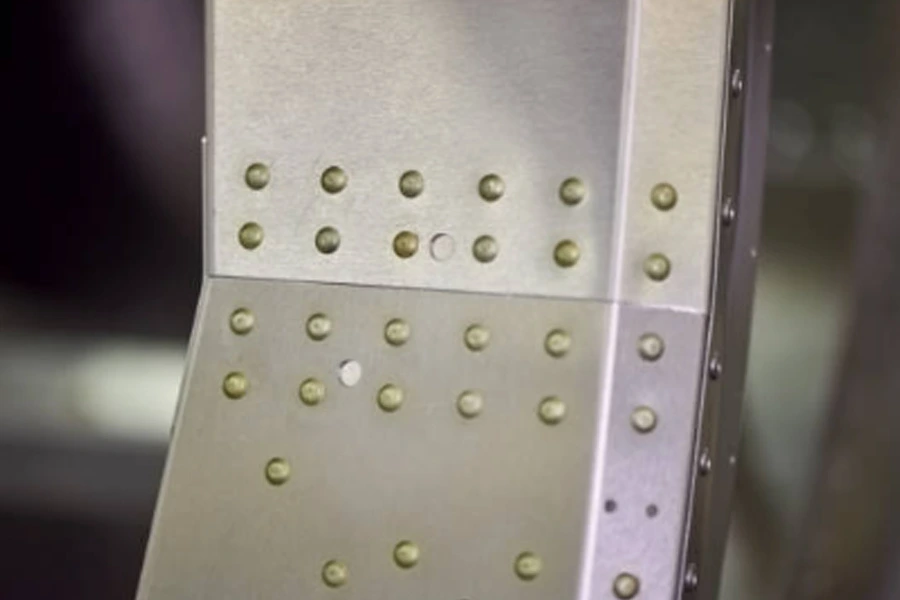

传统的金属薄板铆接工艺历史悠久,是早期工业制造中不可或缺的连接手段。工匠们凭借简单的工具,如手锤和铆钉枪,将铆钉穿过预先钻好的薄板孔,然后通过锤击或挤压使铆钉变形,从而牢固地连接两块或多块金属薄板。这种传统工艺在一些经典的金属制品中留下了深刻的印记,例如古老的蒸汽机车、传统的金属桥梁结构等。传统铆接工艺的优点在于其连接的可靠性较高,尤其是在承受较大拉力或剪力的情况下,铆钉能够稳定地将薄板连接在一起,不易松动。而且,传统铆接不需要复杂的电力设备或精密的控制系统,在一些基础设施建设条件有限的地区或对设备便携性要求较高的场景中,仍然有着不可替代的作用。

随着工业技术的飞速发展,现代金属薄板铆接工艺在传统的基础上实现了质的飞跃。现代铆接工艺引入了先进的自动化设备和高精度的控制技术。例如,在汽车制造行业广泛应用的自动化铆接机,它能够精确地控制铆钉的送料、定位、铆接压力和深度等参数。在汽车车身的组装过程中,大量的金属薄板部件需要快速而精准地连接,自动化铆接机可以按照预设的程序,高效地完成铆接任务,大大提高了生产效率和产品质量的一致性。

现代铆接工艺还在铆钉材料和结构上进行了创新。新型的铆钉材料不仅具有更高的强度和耐腐蚀性,还具备更好的可塑性,能够适应不同的铆接工艺要求。一些特殊结构的铆钉,如抽芯铆钉、自冲铆钉等应运而生。抽芯铆钉在安装时只需拉动铆钉芯,即可使铆钉体膨胀并固定在薄板上,操作简便快捷,适用于一些对密封性要求较高的薄板连接,如空调机箱的制造。自冲铆钉则可以在不需要预先钻孔的情况下,直接穿透金属薄板并形成牢固的连接,这种特性在连接不同材质或厚度差异较大的金属薄板时具有明显优势,在航空航天领域的轻量化结构制造中得到了广泛应用。

此外,现代铆接工艺注重与其他加工工艺的协同配合。在金属薄板的加工过程中,铆接常常与切割、折弯、焊接等工艺结合使用。例如,在一些大型金属薄板制品的制造中,先通过激光切割将薄板裁剪成合适的形状,再进行折弯加工,后利用自动化铆接设备将各个部件连接成完整的产品。这种多工艺的协同作业,充分发挥了每种工艺的优势,实现了金属薄板制品的高效、高质量生产。

在建筑行业,金属薄板幕墙的安装也体现了传统与现代铆接工艺的结合。对于一些小型的、造型复杂的金属薄板装饰件,可能会采用传统的手工铆接工艺,以确保其连接的精细度和美观性;而对于大面积的幕墙主体结构,则运用现代自动化铆接设备,保证连接的强度和稳定性,同时提高安装速度。

金属薄板铆接工艺在传统与现代的碰撞与融合中不断发展。传统工艺的可靠性和实用性与现代工艺的自动化、高精度和创新性相互补充,使得铆接工艺在金属薄板加工领域焕发出新的活力,广泛应用于汽车、航空航天、建筑等众多行业,为现代工业的发展提供了坚实的连接技术支撑。