精密制造质量检测:抽检与全检的合理性

发布时间:

2025-01-03

本文围绕精密制造质量检测的抽检与全检展开。阐述各工序质量要点,分析两种检测方式利弊,介绍珠海椿田科技的权衡策略,帮助读者了解如何合理选择检测方式,确保精密制造产品质量与效益。

在精密制造领域,确保产品质量至关重要,而质量检测方式的选择 —— 抽检与全检,一直是行业内备受关注且存在争议的话题。

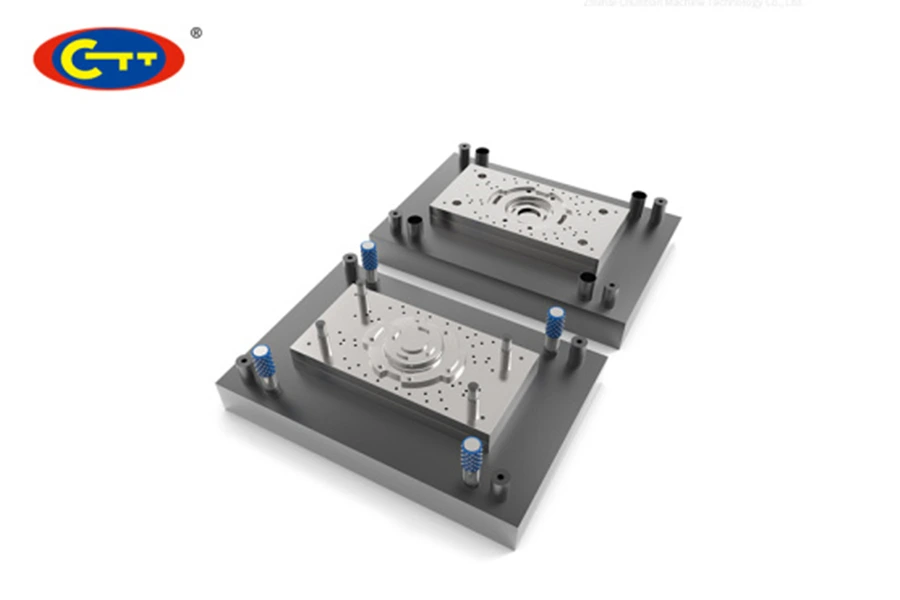

精密制造涵盖了冲压、焊接、折弯等多个复杂工序。以冲压为例,模具的精度、冲压压力的大小以及材料的性能等因素都可能影响冲压件的质量,如尺寸精度、形状偏差、表面平整度等。在焊接过程中,焊接接头的强度、焊缝的密封性以及外观质量等都是关键指标,任何焊接缺陷都可能导致产品在使用过程中出现安全隐患。而折弯工序则对折弯角度的准确性、折弯处的表面质量以及折弯线的位置精度有严格要求。对于全检,正如其名,是对每一个精密制造件进行全面细致的检查。这种检测方式的优势在于能够大程度地保证产品质量的一致性和可靠性。在一些对质量要求极高、产品应用场景风险较大的领域,如航空航天、医疗器械等,精密制造零部件的质量关乎整个系统的安全与性能。珠海椿田科技在为这些高端领域提供精密制造服务时,对于关键部件就会采用全检的方式。通过高精度的检测设备,对每个零件的尺寸、形状、表面质量、力学性能等进行全方位检测,确保没有任何缺陷件流入下一道工序或交付给客户,从而有效避免因单个次品引发的严重后果,维护企业的声誉和客户的信任。

然而,全检也并非完美无缺。其检测成本高昂,不仅需要投入大量的人力、物力和时间,而且随着检测工作量的增加,检测人员可能会因疲劳而出现漏检或误判的情况,降低检测的准确性。例如在大规模生产的精密制造项目中,如果对每一个折弯件都进行复杂的尺寸测量和外观检查,会大大降低生产效率,增加生产成本,甚至可能影响交货周期。

抽检则是从批量产品中抽取一定数量的样本进行检测,通过对样本的质量评估来推断整批产品的质量状况。在精密制造的大规模生产中,如家电外壳、汽车车身部件等的制造,抽检具有明显的优势。合理的抽检方案可以在保证一定检测准确性的前提下,大幅提高检测效率,降低检测成本。通过运用统计学原理,确定合适的样本数量和抽样方法,能够快速发现生产过程中的质量问题趋势,及时对生产工艺进行调整和优化,防止大量次品的产生。

但抽检存在一定的风险,即可能存在漏检不合格产品的情况,尤其是当样本的代表性不足或抽样方法不科学时。如果将有质量问题的精密制造件误判为合格并投入使用,可能会在后续的组装、使用过程中引发故障,给企业带来售后成本增加、品牌形象受损等问题。

珠海椿田科技在实际生产中,会根据产品的特性、客户的要求、生产规模以及成本效益等因素综合权衡抽检与全检的合理性。对于新开发的产品、工艺不稳定的阶段或者质量要求极高的关键部件,优先考虑全检,以确保产品质量达到标准并积累质量数据。而在产品进入稳定批量生产阶段,且质量风险相对较低时,采用科学合理的抽检方案,结合先进的在线检测技术和质量控制系统,实时监控生产过程中的质量波动,及时发现并解决潜在问题,从而在保证产品质量的同时,实现生产效率和经济效益的大化,推动精密制造行业的持续发展与进步,满足市场对高质量、低成本精密制造产品的需求。