精密制造加工交货延迟怎么办?3招优化供应链管理

发布时间:

2025-03-05

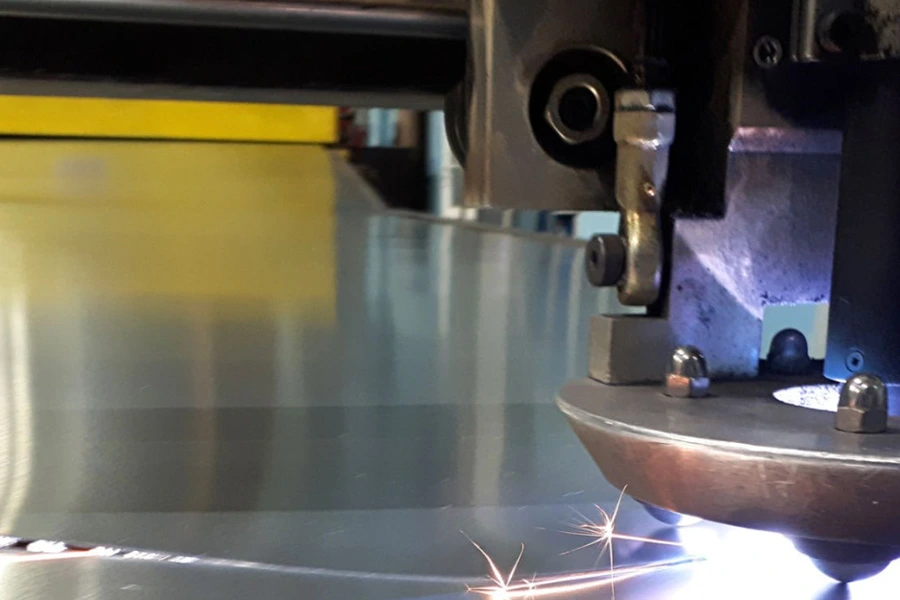

解决精密制造加工(激光焊、冲压)交货延迟、工序协同失控问题,3招打造弹性供应链,助力制造业规避违约风险、提升交付能力。

在珠海精密制造折弯加工厂的生产线上,一批汽车底盘加工件因激光焊工序延误,导致客户整车组装计划推迟两周——这样的场景在制造业屡见不鲜。交货延迟不仅影响客户信任,更可能触发合同违约金。本文从实战案例出发,拆解精密制造加工延误的深层原因,并提供3招可落地的供应链优化方案。

精密制造加工交货延误的“隐形杀手”

材料供应链断裂

不锈钢精密制造加工中,板材到货延期是首要风险:

某汽车配件商因进口滞留海关,精密制造压铆工序被迫停滞5天;

替代材料性能差异导致成品尺寸偏差,二次返工又消耗72小时。

工艺协同失控

复杂工序衔接问题频发(以精密制造机箱加工为例):

冲压车间提前完成2000件外壳,却因激光焊设备排期冲突积压半个月;

电镀厂突发环保整改,导致精密制造冲压件表面处理延误。

需求波动吞噬产能

小批量多品种订单的“蝴蝶效应”:

某医疗设备商临时追加500件不锈钢精密制造加工件,打乱原生产序列;

紧急插单导致模具切换频次增加,设备综合效率(OEE)下降37%。

破局三招:从救火到防火的供应链升级

第一招:构建供应链透明化系统

数字化进度看板:接入供应商ERP数据,实时监控汽车底盘加工件的冲压、焊接、表面处理进度(如图示:椿田科技客户可通过手机端查看激光焊工序实时完成率);

风险预警机制:当不锈钢板材库存低于安全线(通常为5天用量),系统自动触发备货提醒;

物流可视化:在珠海精密制造折弯加工至上海客户的运输途中,使用GPS+温湿度传感器追踪货物状态。

实施效果:某新能源企业应用该系统后,精密制造压铆件交货准时率从68%提升至92%。

第二招:打造弹性供应链网络

双源供应布局:针对关键工序(如精密制造激光焊),认证2-3家备用服务商,确保突发状况下可快速切换;

产能缓冲带:在珠海精密制造折弯加工基地预留10%的应急产能,专门处理插单需求。

第三招:实施工艺链精益优化

技术升级路径:工序压缩

采用复合模具:将精密制造冲压的5道工序整合为1次成型(如汽车底盘加强梁加工周期从4天缩短至8小时);

激光焊替代传统点焊:某机箱加工项目通过此方案减少25%的装配工序。

第四招:建立小批量订单快速启动模板

材料预处理标准(如2mm不锈钢板需先进行去应力退火);

设备参数包(如精密制造压铆压力值预设为2.3KN±5%)。

精密制造加工的交货延迟问题,本质是供应链协同能力的试金石。通过构建透明化系统、弹性供应网络和精益工艺链,企业不仅能化解延误危机,更能将交付能力转化为核心竞争力。选择如椿田科技等具备支持小批量多品种服务的战略合作伙伴,往往能在源头上构筑起交付安全的“护城河”。当“按时交付”成为制造业新战场,那些率先完成供应链数字化转型的企业,正在赢得下一轮竞争的先发优势。