精密制造行业面临的人工短缺难题:自动化设备能否破局?

发布时间:

2025-03-20

在精密制造行业,自动化设备正从简单的“人工替代”角色,逐步演变为推动行业升级的核心动力。它不仅解决了人工短缺的燃眉之急,更通过技术创新为行业带来了效率、精度和管理的全面提升。

近年来,精密制造行业正面临一个日益严峻的挑战——技术工人短缺。从长三角到珠三角,许多企业主感叹:“招一名熟练的折弯工,比找客户还难!”据《中国制造业人才发展报告》显示,精密制造领域的技术工人缺口已超过40%,且从业者年龄普遍在40岁以上,年轻劳动力严重断层。这一现象的背后,是传统制造业对年轻人的吸引力下降、技术培训周期长、人力成本飙升等多重因素的交织。在此背景下,自动化设备被视为破局的关键。然而,自动化能否真正解决行业痛点?它的应用又面临哪些现实挑战?本文将深度剖析这一议题。

成本、效率与质量的三重压力

人工短缺在精密制造行业引发了“多米诺效应”,带来了成本、效率与质量的三重压力。首先,人力成本飙升,一名熟练钣金技工的月薪已普遍超过1万元,加上社保、住宿等福利,中小型企业负担沉重;其次,产能受限,依赖人工操作的剪板、折弯、焊接等工序效率低下,难以应对旺季订单激增,部分企业甚至被迫放弃高附加值订单;最后,质量波动风险,人工操作的精度依赖经验,新手易导致材料浪费(如不锈钢板材误切),返工率高达15%-20%,进一步增加了成本和生产压力。

自动化设备的“破局利器”:从替代到升级

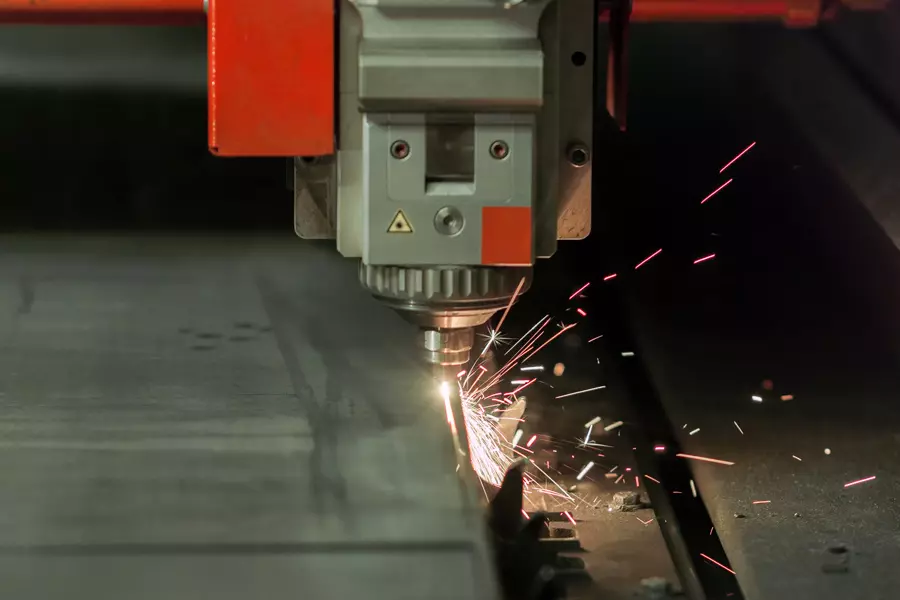

数控冲床与激光切割机:数控冲床和激光切割机是钣金加工自动化的“排头兵”。它们通过数字化编程实现高精度下料,切割误差可控制在±0.05mm以内,大幅减少材料浪费。以激光切割机为例,其加工效率是传统手工切割的3倍以上,尤其适合复杂形状和不锈钢、铝合金等高价值材料的加工。

自动折弯机器人:自动折弯机器人通过编程预设折弯角度和顺序,误差控制在±0.1mm以内,确保每一件产品的尺寸一致性。一名工人可同时操作多台设备,生产效率提升50%以上。此外,机器人还能根据材料厚度自动调整压力,避免因操作不当导致的板材变形或损坏。

焊接机器人:焊接机器人解决了氩弧焊、点焊等特殊工艺对高技能焊工的依赖。通过预设焊接路径和参数,机器人可稳定完成高难度焊缝,良品率提升至98%以上。同时,焊接机器人还能在高温、高粉尘环境下连续作业,显著降低人工焊接的健康风险。

破局路径:自动化与精益化双轮驱动

优先布局高价值工序:在自动化转型初期,企业应优先在重复性高、危险性大的工序(如冲压、焊接、切割)引入机器人设备。例如,冲压工序中,机械手臂可替代人工完成板材的上下料,避免工伤风险;焊接工序中,焊接机器人可确保焊缝的一致性和稳定性,减少返工率。

培养复合型人才:企业可建立内部技能认证体系,鼓励现有员工向设备运维、编程调试等岗位转型。例如,设立初级、中级、高级技工认证,通过培训考核的员工可获得薪资提升或岗位晋升机会,激发员工学习新技能的积极性。

拥抱数字化管理:通过ERP、MES系统的数据分析功能,企业可识别生产中的瓶颈环节,持续优化工艺流程。整合订单、库存、采购等数据,实现资源的优化配置。实时监控设备状态、物料消耗和生产进度,为精准排产提供数据支持。

人工短缺的困局,本质上是传统制造模式与新时代需求的碰撞。自动化设备并非要完全取代人工,而是通过“人机协同”重新定义生产效率与价值——让技术工人从重复劳动中解放,转向工艺优化、设备管理和创新研发。对于钣金加工企业而言,自动化转型已不是“选择题”,而是“必答题”。唯有主动拥抱变革,方能在行业洗牌中抢占先机。