医疗设备精密制造加工技术规范与精密制造标准

发布时间:

2025-08-19

现代医疗设备性能与安全依赖精密精密制造加工,需控制毫米级甚至±0.02mm公差,涵盖材料、全流程工艺规范。通过ISO13485认证和GMP规范,结合激光切割、五轴数控等技术,保障设...

现代医疗设备的效能与安全性,高度依赖于其核心部件的精密制造水平。其中,精密制造加工技术扮演着至关重要的角色,它直接关系到设备的结构强度、尺寸精度及最终性能表现。为了满足植入器械、诊断设备等对可靠性和无菌性的严苛要求,制造过程必须遵循明确的技术规范与行业认证标准。这些规范不仅涵盖材料选择、设计公差控制,更贯穿于从激光切割到复杂成型的全流程工艺。同时,符合国际通行的质量管理体系认证,是确保医疗设备品质稳定、安全合规的基础保障。

精密医疗设备制造

现代医疗设备对制造精度提出了近乎严苛的要求,这直接关系到设备的可靠性与患者的安全。关键组件如手术器械的精密结构或影像设备的外壳,其尺寸公差往往需要控制在毫米甚至微米级别。为了实现这种级别的精密制造,企业必须整合先进的加工技术与严格的质量管理体系。例如,采用高精度的数控精密制造加工工艺,结合参数化设计软件,才能确保每个部件在复杂装配中达到完美契合。这种对细节的极致追求,是生产出安全有效的诊断设备、治疗仪器及植入式医疗器械的基础,尤其在微创手术等对器械精度依赖性极高的领域。

精密制造加工技术规范

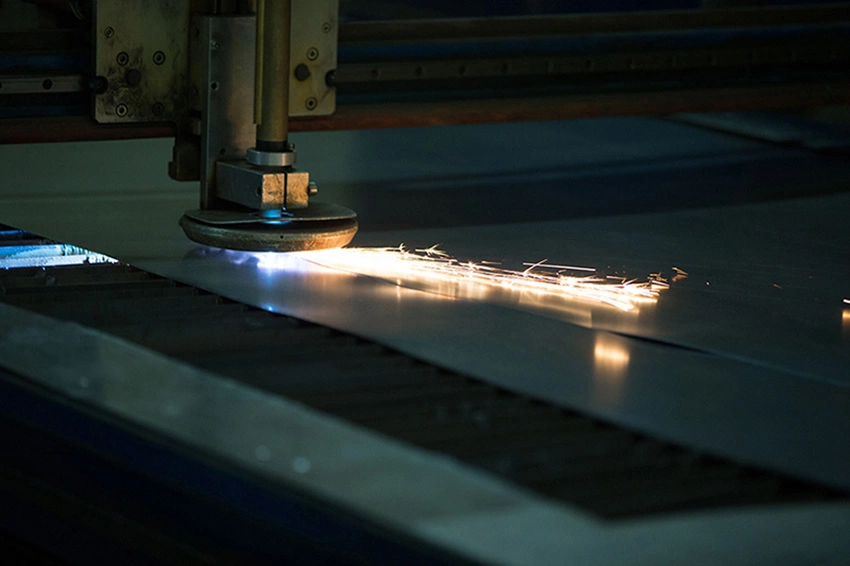

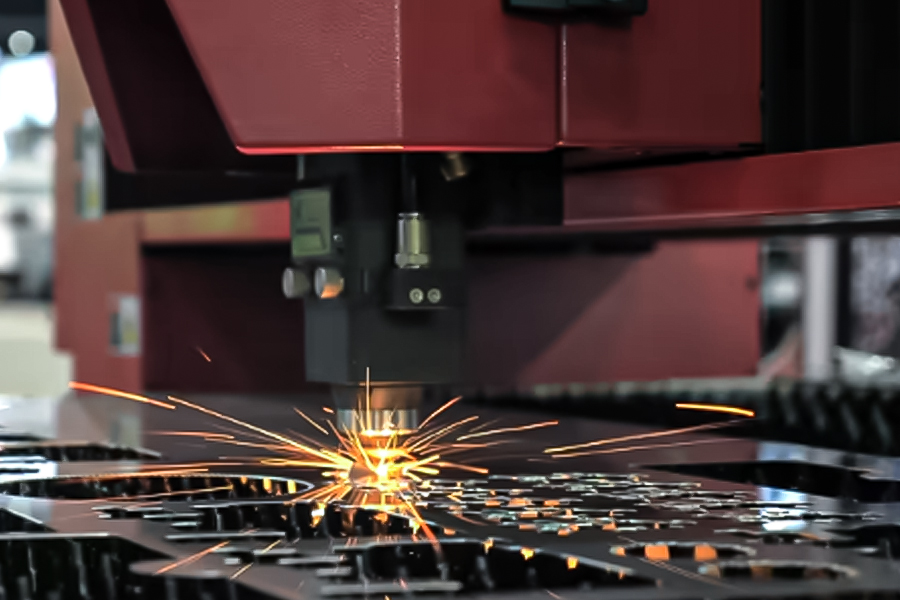

在医疗设备精密制造领域,精密制造加工技术规范扮演着至关重要的角色。这些规范详细定义了从原材料选择、设计公差到最终成品的全流程要求,确保核心部件能达到毫米级甚至±0.02mm级别的精密公差控制。具体而言,规范严格规定了关键尺寸的允许偏差范围、折弯角度精度以及表面处理的光洁度标准,例如对用于植入器械或诊断设备的精密制造件,其表面必须满足特定的粗糙度要求以避免细菌滞留。同时,规范也明确了加工工艺的细节,包括激光切割的参数设置、五轴数控加工的路径规划以及折弯工序的顺序控制,这些都对保证最终产品的几何精度和功能一致性至关重要。这些严格的技术要求,是后续通过ISO13485等医疗认证和满足GMP无菌生产规范的基础保障。

认证标准实践应用

在医疗设备制造过程中,认证标准的实际应用是确保产品质量和安全的核心环节。以珠海企业为例,通过获得ISO13485医疗认证,企业将精密制造要求融入精密制造加工全流程,例如运用±0.02mm公差控制技术,实现核心部件的毫米级精度管理。具体实践中,结合激光切割和五轴数控工艺,严格遵循GMP无菌规范,确保植入器械和诊断设备等定制化产品达到技术规范要求。这种系统性应用不仅提升了精密制造加工的可靠性,还推动了微创手术器械的持续优化。

因此,严格的精密制造加工技术规范与精密制造标准,已成为保障医疗设备性能与安全性的基石。通过实施ISO13485等国际认证体系,制造企业得以系统化管理从原材料到成品的全流程,特别是±0.02mm级别的毫米级精度控制,对于植入器械、诊断设备等关键部件的可靠性和使用寿命至关重要。先进的激光切割、参数化设计及五轴数控工艺的综合运用,不仅确保了复杂结构件的精确成形,更无缝衔接了GMP无菌生产规范的要求,为微创手术器械、高端影像设备等产品的持续技术升级与迭代提供了坚实的制造基础。