喷码机外壳精密制造定制加工工艺与精密制造规范

发布时间:

2025-08-20

喷码机外壳依赖专业化精密制造定制,通过激光切割、折弯等技术实现±0.02mm高精度。遵循ISO9001、IATF16949规范,适配医疗、食品等行业严苛需求,保障设备稳定性、耐蚀性...

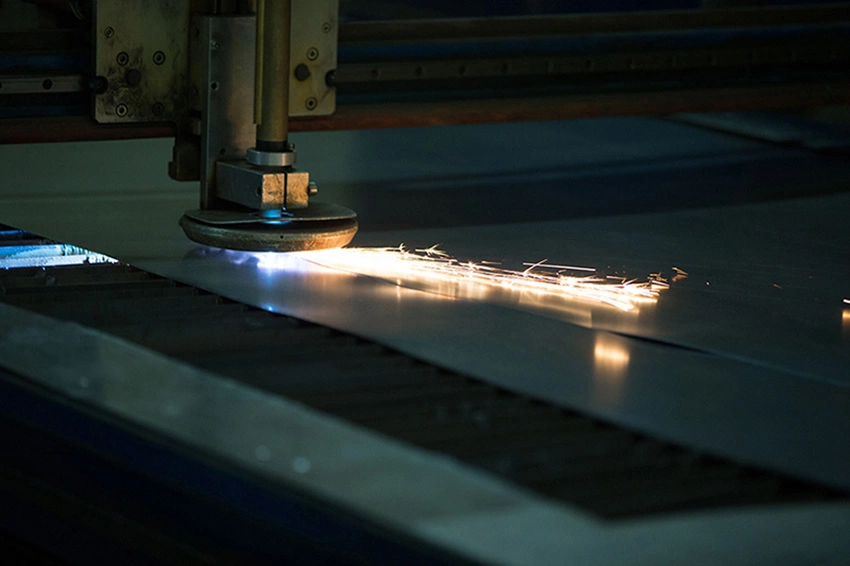

在现代工业设备中,喷码机外壳扮演着至关重要的防护与支撑角色,其品质直接关系到设备运行的稳定性和使用寿命。为实现外壳的精准匹配与长期可靠,专业化的精密制造定制加工成为首选方案。该过程涵盖了从材料选择、设计优化到精密制造的全流程,尤其依赖于激光切割等先进技术达成毫米级的高精度要求。同时,整个生产体系严格遵循国际通行的质量管理规范,确保从单个零件到最终成品均符合严苛的性能与外观标准。这种高度定制化的制造模式,正是为了满足不同应用场景下对设备外壳提出的多样化、专业化需求。

喷码外壳定制工艺

喷码机外壳的精密制造定制加工是实现设备长期稳定运行的关键环节。该工艺首先依据精确的工程图纸,选用符合特定强度与耐蚀性要求的高品质板材。核心加工步骤包括激光切割、数控折弯与精密焊接。其中,激光切割技术确保了开孔、边缘及轮廓尺寸的精准性,为后续工序奠定基础。随后,通过高精度的数控折弯设备,将平板材料成型为所需的三维结构,保证折弯角度与尺寸的一致性。最后,采用先进的焊接工艺,如氩弧焊或激光焊,确保接缝牢固、密封性好且外观平整。这种系统化的精密制造加工流程,特别注重对材料应力分布的控制与结构稳定性的优化,为满足喷码设备外壳的高精度要求与严苛环境适应性提供了可靠保障。

精密制造ISO规范

在喷码机外壳的精密制造定制加工中,严格执行国际公认的ISO9001质量管理体系以及IATF16949汽车行业标准是确保精密制造得以实现的核心保障。这些规范并非流于形式,而是深度融入从原材料采购、激光切割、数控折弯到焊接、表面处理等每一个制造环节。通过建立完善的文件化流程、持续的内部审核机制和严格的过程控制点,确保每一道工序都可追溯、可测量。其中,ISO9001为整个生产体系提供了系统化的质量保障框架,而IATF16949则进一步强化了过程能力分析与预防性维护的要求,特别适用于对精度和可靠性有严苛需求的场景。因此,遵循这些ISO规范,是达成喷码机外壳结构稳定、尺寸精准(如±0.02mm公差)且外观美观一致的关键基础,直接决定了最终产品的耐用性和在复杂工业环境中的表现。

行业严苛需求满足

现代喷码机外壳的精密制造定制加工,其核心价值在于精准适配不同行业的独特且严格的应用场景。特别是在医疗设备制造领域,外壳不仅需要具备微米级的精密制造公差,确保与内部精密元件的完美配合,还必须满足严格的洁净室环境要求,其表面处理工艺需符合GMP标准,杜绝任何可能污染风险。此外,在食品、日化等包装行业,喷码机外壳需频繁接触各类化学试剂或处于潮湿环境,这就要求其采用耐腐蚀性极强的不锈钢材质,并经过特殊的激光切割与焊接工艺处理,确保接缝处的密封性和长期结构完整性。这些严苛需求,正是通过贯穿整个生产流程的ISO9001质量管理体系以及针对汽车行业的IATF16949规范进行系统性管控,从而在材料选择、加工精度、表面防护及最终检验等环节提供可靠保障。

通过上述工艺与标准的结合,喷码机外壳精密制造定制加工展现了现代精密制造的显著优势。激光切割等先进技术确保了±0.02毫米的精度要求,而ISO9001/IATF16949等国际规范的严格执行,则为产品结构耐用性与外观品质提供了坚实保障。这种融合高精度加工与严格质量管理的模式,使得最终产品能够从容应对医疗设备、食品包装等行业的严苛运行环境与卫生标准要求,为设备制造商提供了可靠且符合规范的精密制造外壳解决方案。