巴士底盘加工工艺精密制造定制技术应用指南

发布时间:

2025-08-21

巴士底盘与车身制造依赖精密制造定制技术,椿田机械以液压成形、精密焊接等工艺,实现车架轻量化34%,降低成本30-40%。高强度不锈钢与铝合金协同应用,保障结构强度、耐腐蚀性,符合碰...

本指南旨在系统性地阐述现代化巴士制造中关键的结构制造技术,重点聚焦于底盘与车身的核心加工领域。它将深入探讨如何通过先进的精密制造定制技术,实现不锈钢车身与底盘的高效、稳固一体化制造。内容将覆盖从材料选择、核心成形工艺到精密连接技术的完整流程,特别关注如何运用这些技术达成显著的轻量化目标,同时确保结构强度和长期耐用性。通过解析一系列经过验证的工艺方法,本指南为寻求提升巴士性能、安全性与经济效益的专业人士提供清晰的技术路线图。

椿田科技专业经验

在巴士底盘精密制造定制领域,椿田科技积累了超过十年的深厚专业经验。公司长期专注于不锈钢车身与底盘的一体化制造技术研发与实践,深刻理解各类巴士车型对底盘结构强度、轻量化以及耐久性的严苛要求。通过持续优化液压成形、滚轧成形及精密焊接等核心加工工艺,椿田科技成功帮助众多客户实现了车架显著减重约34%,同时有效降低了整体制造成本达30-40%。这一系列成果的取得,源于其对市场需求的精准把握、对工艺细节的执着钻研以及对品质管控的严格标准,尤其在应对复杂定制需求与满足碰撞安全规范方面,形成了独特的技术优势。

精密制造定制核心技术

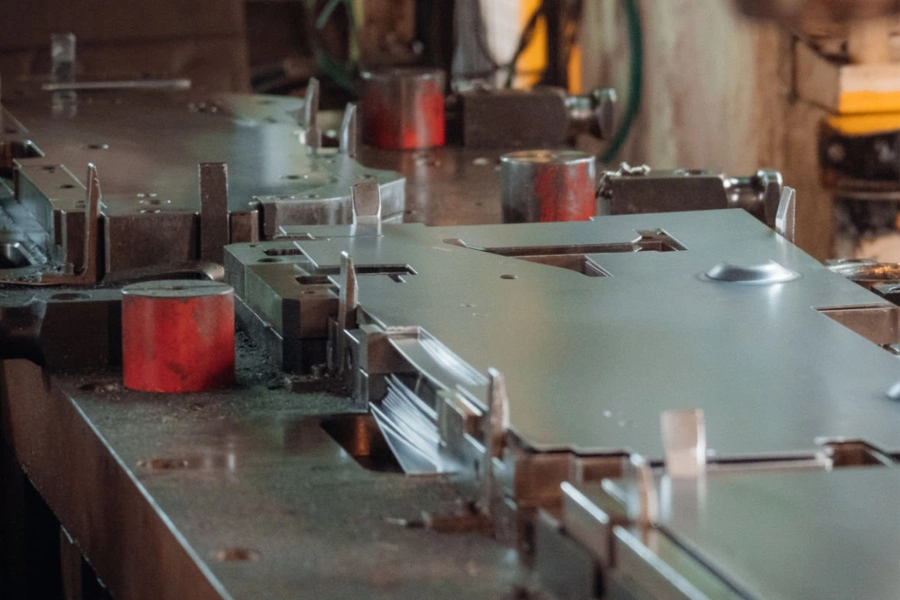

巴士底盘精密制造定制技术的核心在于精准匹配特定车型的结构与性能需求。椿田科技依托成熟的液压成形与滚轧成形工艺,能够高效塑造复杂的三维曲面部件,确保不锈钢车身面板与底盘承力结构实现无缝融合。在此过程中,精密焊接技术扮演着关键角色,特别是激光焊接与自动化弧焊的应用,显著提升了关键连接点的强度与耐久性。同时,先进的数控加工中心保证了高精度孔位与复杂轮廓的加工质量,为后续的模块化装配奠定了坚实基础。这些工艺的综合运用,不仅实现了车架结构轻量化达34%,更有效降低了整体制造成本30-40%,为满足严苛的碰撞安全标准提供了可靠的技术保障。

轻量化工艺优势

在底盘制造领域,减轻重量是提升车辆性能的关键目标之一。通过应用先进的液压成形与精密滚轧技术,我们能够有效减少金属板材的厚度,同时确保其结构强度不降低。这种工艺创新直接带来了显著的减重效果,经验表明,合理的设计结合这些工艺,可使车架整体重量成功降低约三分之一。重量减轻后,车辆运行所需的能量自然减少,这不仅意味着更低的油耗或电耗,也直接降低了用户的日常使用成本。同时,更轻的底盘结构对悬挂系统和轮胎的负担也随之减轻,有助于提升车辆的操控灵活性和乘坐舒适度。这些工艺创新,为追求高效节能的现代巴士设计提供了坚实的技术支撑。

材料创新应用

巴士底盘与不锈钢车身的卓越性能,很大程度上依赖于材料科学的持续突破。实践中,椿田科技优先选用特定牌号的高强度不锈钢,这类材料在确保结构刚性满足严苛碰撞标准的同时,显著提升了抗腐蚀性,延长了车辆在复杂环境下的使用寿命。与此同时,为达成轻量化目标,在非关键承重区域,精密计算后引入轻质高强铝合金材料成为有效策略。这些创新材料的应用并非孤立存在,它们必须与先进的精密焊接技术、液压成形工艺紧密结合。例如,不锈钢优异的成形特性使其能够适应液压成形带来的复杂曲面要求,而激光焊接等先进工艺则保障了不同材料连接点的强度与气密性。这种材料与工艺的协同创新,是构建可靠、耐用且轻量化巴士底盘与车身系统的核心基础。

基于椿田科技的长期实践,巴士底盘精密制造定制技术通过核心加工工艺,如液压成形和精密焊接,实现了车架轻量化34%,显著优化了车辆性能。不锈钢车身与高强度材料的结合,不仅提升了耐用性和防腐能力,还降低了整体制造成本30-40%。这些创新方案严格遵循碰撞标准,为行业提供了高效、可靠的定制化解决方案,进一步推动巴士制造向轻量化与高性价比方向发展。

品质为本 · 价值共生