医疗零件精密制造加工的精密工艺与质量控制方法

发布时间:

2025-08-26

医疗零件精密制造加工很关键,不锈钢、钛合金等材料靠激光切割等工艺实现微米级公差,闭环质控覆盖全流程,遵循ISO13485标准与注册要求,保障零件满足无菌和植入安全需求。

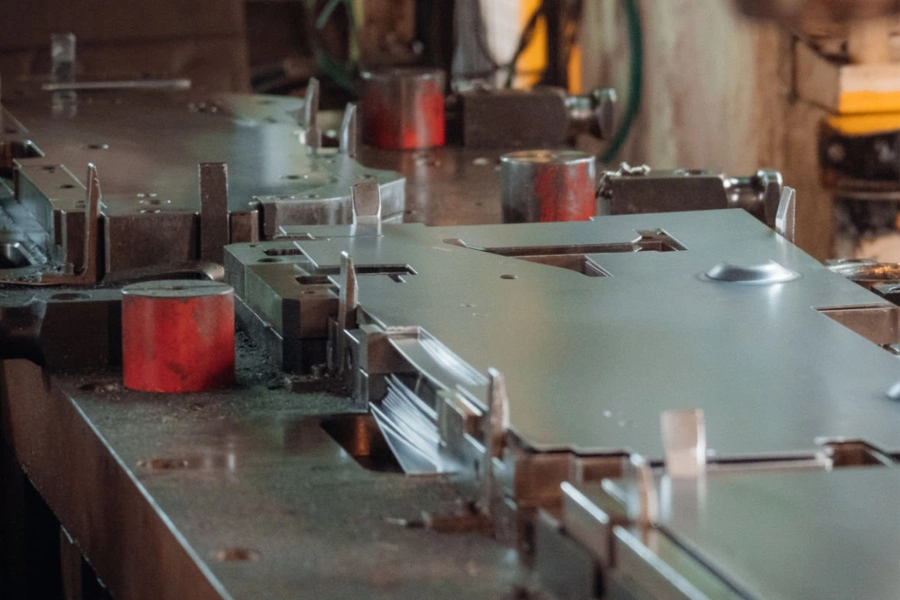

在医疗设备制造中,精密制造零件的精密加工工艺与质量控制体系扮演着关键角色。本部分概述了医疗零件精密制造加工的核心内容,包括不锈钢和钛合金等材料的精密激光切割、数控折弯及焊接技术,以及如何实现微米级公差控制。此外,重点介绍了从原材料检测、过程监控到成品全尺寸测量的闭环质量控制流程,并涉及ISO13485标准的执行要点与医疗器械注册的合规要求。这些要素共同确保零件满足无菌环境和长期植入的安全性需求,为后续深入探讨奠定基础。

精密制造精密加工技术

医疗设备精密制造零件的制造对精度与可靠性有着近乎苛刻的要求。针对不锈钢、钛合金等生物相容性材料,核心加工工艺包括高精度的激光切割、数控折弯以及精密焊接技术。激光切割能实现复杂轮廓的微米级切割精度,尤其适用于薄壁医疗零件;数控折弯则通过精准的模具与角度控制,确保零件几何形状的严格一致;而特定应用的焊接工艺则保障了结构完整性。这些精密工艺的核心在于对微米级公差的稳定控制,这是医疗零件能在无菌环境中长期安全运行的基础前提。同时,加工过程中的清洁度管理与应力控制同样至关重要,直接关系到后续的医疗器械注册合规性。

闭环质控全流程

医疗零件精密制造加工的质量控制,绝非单一环节的把关,而是一个贯穿始终、环环相扣的闭环系统。这一流程始于严格的原材料入场检验,每一批次的金属板材都需核查材质证明、表面状态及关键尺寸,确保源头符合医疗级要求。进入加工阶段,过程监控至关重要,精密激光切割、数控折弯及焊接等核心工序均设置实时监控点与首件检验机制,对关键尺寸、形位公差进行高频次测量,确保微米级精度得以稳定实现。完成加工的零件,必须经历全面的成品全尺寸测量,依据图纸要求逐一验证所有参数。所有检测数据均被详细记录并形成可追溯的报告,一旦发现偏差,系统会立即触发追溯机制,分析问题根源并实施纠正预防措施,形成从输入到输出、发现问题到改进问题的完整闭环。这种动态的、基于数据反馈的质控体系,是满足医疗器械对安全性与可靠性的基石。

医疗注册合规标准

在严格的质量控制之外,医疗精密制造零件制造商必须全面遵循医疗注册合规标准。ISO13485质量管理体系认证是基础门槛,该认证要求企业建立可追溯体系、严格的文档控制以及持续的过程验证,确保产品的一致性和安全性。同时,医疗器械注册是产品合法上市的关键环节,企业需向监管机构(如中国的NMPA)提交详尽的技术文档,包括产品设计验证、风险管理报告、生物相容性报告以及灭菌验证(如适用)等关键证据。对于预期用于无菌环境或长期植入人体的器械零件,其制造过程控制、材料选择和清洁度验证需满足更严苛的注册要求,所有数据和流程必须经得起审查,以证明产品符合法规要求并最终获得医疗器械注册证或备案凭证。

医疗零件精密制造加工的成功,最终依赖于精密工艺、严格质量控制与合规标准的无缝融合。精密工艺确保了不锈钢、钛合金等材料经激光切割、数控折弯及焊接后达到微米级公差要求,这是产品功能性的基础。而覆盖从原材料入厂检验、生产过程监控到成品全尺寸测量的闭环质控全流程,则是保障每一件产品可靠性的关键防线。严格执行ISO13485质量管理体系,并满足医疗器械注册的各项要求,不仅是为了合规,更是确保这些零件能在无菌环境或作为长期植入物使用时,满足最严苛的生物安全性和长期性能稳定性的根本保障。因此,技术、质控与合规三者的协同作用,共同构成了医疗精密制造零件安全应用于临床的坚实基础。

品质为本 · 价值共生