车铣复合加工如何优化钢铝铜塑料?材料特性全解析

发布时间:

2025-09-29

车铣复合加工技术通过科学选材实现高效生产。本文深入解析钢、铝、铜、塑料等50种材料的强度、导热性与可塑性,帮助制造业从业者优化材料选择,提升加工效率与产品性能,降低成本,推动创新设...

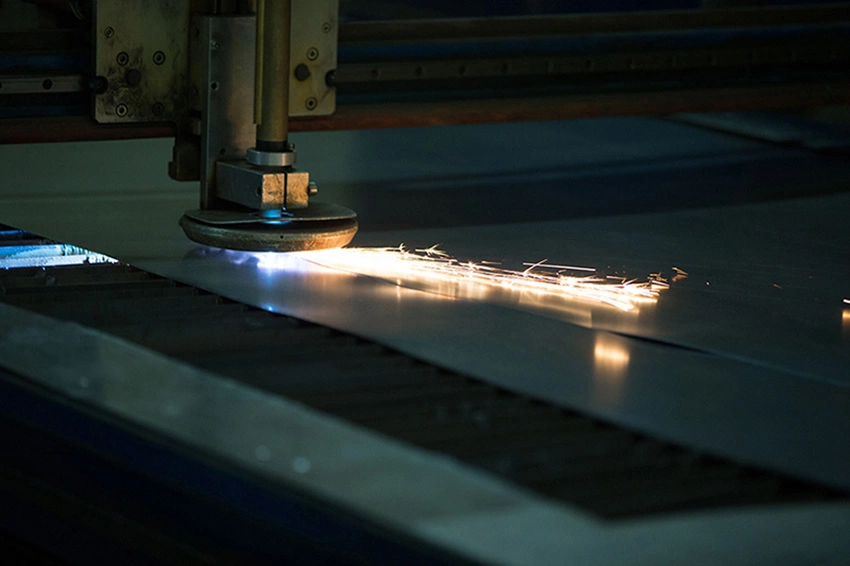

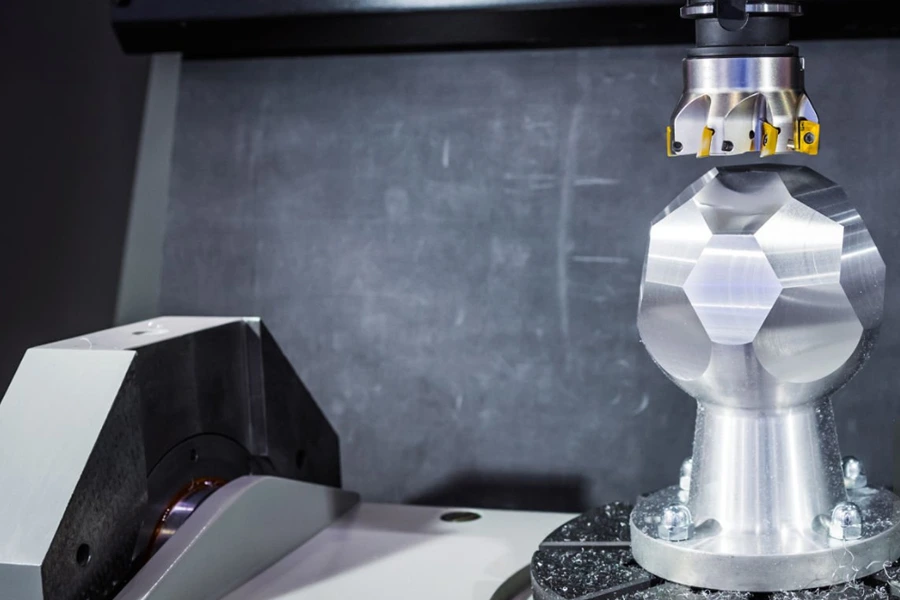

在现代制造业中,车铣复合加工工艺逐渐成为提升生产效率的重要工具。本文将分析处理多种常见材料的能力,包括钢、铝、铜和塑料等。这些材料各自具有不同的特性,例如,钢材具备高强度和耐磨性,非常适合重型机械部件;而铝因其轻质性和优良的导热性能,广泛应用于航空航天和汽车行业。铜则因其卓越的导电能力,被大量应用于电气连接件。塑料材料则以其可塑性和低成本特点,适合用于消费品和医疗器械。通过对这些材料特性的深入解析,制造业专业人士能够更科学地选择加工材料,从而在设计与生产中达到更高的效率与质量。

车铣复合加工与材料选择的完美结合

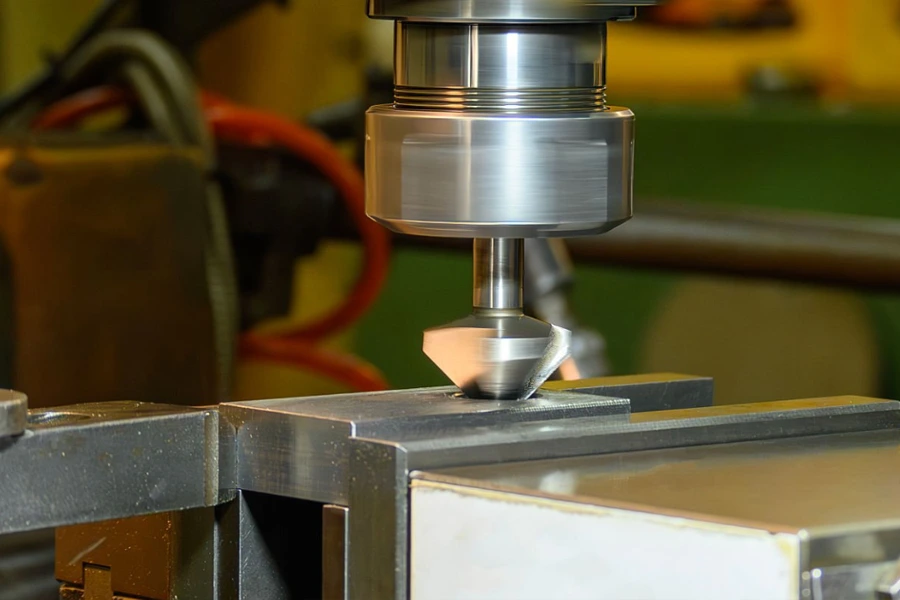

在现代制造业中,车铣复合加工技术因其高效性和灵活性受到广泛关注。为了发挥这一工艺的最大优势,材料选择显得尤为关键。不同的加工材料,如钢、铝、铜和塑料等,各自具有独特的物理和化学特性。这些特性不仅影响加工过程中的切削速度、刀具磨损,还直接关系到成品的质量与应用领域。例如,铝材质轻且易于加工,而钢材则提供更强的强度。这就要求设计师和工程师在项目初期就深入了解每种材料的特点,以便选择最适合该工艺的方法。同时,合理的材料搭配能够显著提高生产效率,降低成本,从而在竞争中占得先机。因此,将车铣复合加工与材料选择紧密结合,对实现高效生产至关重要。

常用加工材料特性解析,助力设计与生产

在车铣复合加工中,不同材料的特性直接影响最终产品的质量和性能。首先,钢材以其高强度和耐磨性广泛应用于汽车和机械零部件的制造。铝则因轻质和优良的导热性能,适合航空航天及电子产品的组件。而铜材则在电气连接件中表现卓越,其良好的导电性使其成为电气行业的重要材料。此外,塑料因其成型灵活、成本低廉,被广泛用于消费品及医疗器械。通过对这些材料特性的深入了解,设计师和工程师能够更有效地选择适合的加工材料,从而提升生产效率与产品性能。在实际应用中,根据不同场景选择合适的材料,能够显著减少后续加工难度并降低成本。

高效车铣复合加工,适用场景和性能对比

车铣复合加工因其高效率和多样性,适用于各种材料的切削和加工。例如,对于铝材,车铣复合技术能大幅提高加工速度,减少表面处理时间。而在铜材加工中,该技术能有效降低切削力,提高刀具寿命。同时,塑料等软材料在车铣过程中容易变形,这时需要精确控制切削参数以保障加工质量。此外,车铣复合技术还适合组合零件的制作,能够有效实现多工序一体化处理,从而提升整体生产效率。通过对比不同材料的性能特点,可以更好地确定它们在各个场景下的应用效果,从而为设计和生产提供有力支持。

多样化材料应用,提升加工效率的关键因素

在车铣复合加工中,材料的选择直接影响加工效率与质量。钢材因其强度高和耐磨性好,广泛应用于机械部件;铝材则因轻便和耐腐蚀性能,常用于航空及汽车行业;铜材因优良的导电性能,适合电气部件。塑料类材料不仅轻便,而且易于成型,适用于多种消费品。针对不同特性的材料合理选择加工方法,例如选择合理的刀具、切削参数,可以显著提高生产效率。此外,多样化的材料组合也能推动创新设计,使产品更具竞争力。因此,在产品开发初期,全方位考虑材料特性与适用场景,是提升整体加工效率的重要环节。

车铣复合加工在现代制造中已成为一种重要技术,其对材料的选择至关重要。通过深入分析钢、铝、铜、塑料等50种常用加工材料的特性与适用场景,设计师和工程师能更有针对性地做出决策。比如,在需要高强度和耐磨性的零部件制作中,钢材显然更为适合。而对于轻便与导热性要求高的应用,铝则是理想选择。借助车铣复合技术,不同材料之间的结合使用能够提升整体生产效率,降低成本。这种灵活的加工方式将为未来产品设计带来更多可能性,使其在市场竞逐中占得一席之地。