CAE与DFM如何协同优化快速模具制造?全面解析关键步骤与实例

发布时间:

2025-09-30

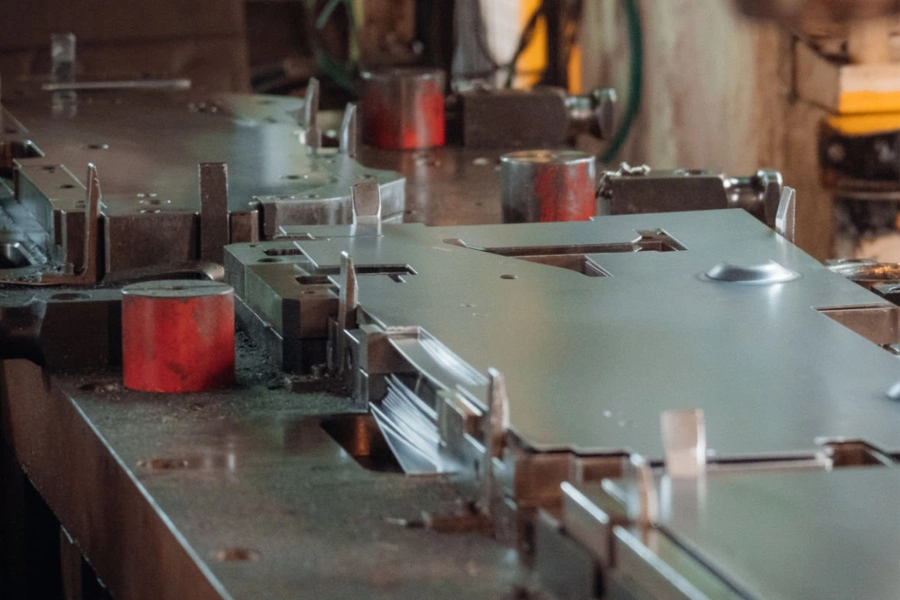

本文解析CAE与DFM在快速模具制造中的协同效应。通过模拟分析与可制造性设计的结合,帮助企业早期识别设计问题,优化生产工艺,有效缩短研发周期30%以上,提升产品质量与市场竞争力。

在快速模具制造的过程中,CAE(计算机辅助工程)与DFM(设计为制造)的结合起着至关重要的作用。这两者的协作能够帮助工程师在设计之初更快识别潜在问题,从而减少后续的修改。这不仅提升了设计效率,还确保模具使其符合生产的可行性。具体来说,CAE工具通过模拟分析帮助识别设计缺陷,而DFM则提供了可制造性建议,使得最终设计既高效又实用。这种整合能够在研发流程中节省时间,同时提高产品质量,所以越来越多的企业开始重视并运用CAE与DFM之间的协同效应。在这一背景下,本文将深入探讨这些关键步骤和实用技巧。

快速模具制造中的CAE与DFM如何协同优化研发流程

在快速模具制造中,计算机辅助工程(CAE)与设计为制造(DFM)的有效协同是提升研发效率的关键。CAE工具可模拟模具在生产过程中的表现,帮助工程师识别潜在问题。同时,DFM原则强调设计过程中的可制造性,为生产提供实用建议。两者结合时,工程师可以更早发现问题,并调整设计,从而降低修改成本。通过优化设计方案和生产流程,这种协作不仅减少了研发周期,还显著提高了产品质量。多次迭代的过程让团队更快适应市场需求,同时降低了资源浪费,实现高效的研发目标。

提升产品质量的CAE与DFM整合策略探讨

在快速模具制造中,CAE和DFM的整合为提升产品质量提供了有力支持。通过CAE,可以在早期阶段模拟模具的性能,识别设计缺陷,从而优化产品结构。而DFM则关注生产过程,确保设计符合实际制造能力,这样可以有效降低生产中的错误率。例如,在模具设计时,CAE可以帮助分析材料的流动性和温度分布,而DFM则确保设计易于加工,从而减少制造过程中可能出现的问题。这种协同作用使得产品在开发阶段就能根据实际生产条件进行优化,最终提供高质量的成品,为后续的市场投放奠定了坚实基础。

缩短研发周期的关键步骤:CAEA与DFM结合的实用技巧

在快速模具制造中,将CAE与DFM相结合,可以有效缩短研发周期。首先,采用CAE分析工具,可以在设计初期识别潜在的制造问题,避免后期的设计改动。其次,通过DFM原则,可以优化零件的形状和材料选择,提高模具的加工效率。此外,团队应定期交流设计与制造之间的反馈,从而及时调整工艺。比如,在设计阶段考虑到生产工艺能力,可以减少反复修改带来的延误。这种协同效应能够显著提升整体开发效率,并确保最终产品达到高品质标准。

现代模具制造中CAEA与DFM的应用实例分享

在现代模具制造中,CAE与DFM的整合为企业带来了显著的效益。例如,某汽车零部件制造商通过CAEA工具对模具设计进行模拟分析,发现并优化了模具流道设计。这一优化能够有效减少材料浪费,从而降低生产成本。此外,该厂还实施了DFM原则,在设计初期就考虑了生产过程中的可加工性,这使得生产效率大大提升。同一企业通过这样的策略缩短了研发周期,从而能更快地将新产品推向市场。另一个实例是电子产品行业,某公司结合CAE技术进行热分析,确保产品在不同工作环境下的稳定性。经过这一系列优化,该公司不仅提升了产品质量,还增强了市场竞争力。这些实际案例展示了在快速模具制造中,将CAEA与DFM紧密结合所带来的多重好处。

快速模具制造中的CAE与DFM优化不仅关乎技术手段的运用,还涉及到团队协作和流程管理的有效性。通过将CAE在早期设计阶段的模拟分析与DFM的实用性建议结合,企业能够在设计过程中及早识别问题,优化产品质量。同时,这种结合还能实现更顺畅的跨职能沟通,有助于设计和制造团队协调一致,提高整体工作效率。由于研发周期在产品推出与市场反馈之间变得更短,因此企业能够快速响应客户需求,适应市场变化。在这一过程中,持续积累的成功经验将进一步促进CAE和DFM之间深度融合,为快速模具制造提供更精准和高效的解决方案。

品质为本 · 价值共生