食品行业喷码机外壳加工:防溅防尘,适配定制与零件协同

发布时间:

2025-11-07

面对各异的生产线,喷码机外壳定制通过机型尺寸、功能接口与安装方式的灵活设计,确保设备与产线完美协同,保障稳定运行。

在食品、医药、物流等行业的生产线中,喷码机承担着产品标识、追溯信息打印的核心功能,而喷码机外壳加工是确保设备长期稳定运行的基础。它不仅需要保护内部精密的电路板、喷头、传动组件,还需适配不同生产线空间、环境需求,这就涉及到喷码机外壳定制的灵活性与喷码机零件加工的精度协同。不同于普通外壳加工,喷码机外壳需在防护性、适配性、耐用性上达到平衡,以匹配喷码机高频次、多场景的工作特性。

喷码机外壳加工的核心技术要求:为何需针对性设计?

喷码机的工作环境多样(如食品车间的粉尘、医药车间的消毒液、物流仓库的潮湿),且内部零件精度高,这决定了喷码机外壳加工需满足三大核心要求,缺一不可。

1. 防护等级适配:应对多场景环境挑战

喷码机外壳需根据使用场景达到对应的 IP 防护等级,这是加工的首要标准:

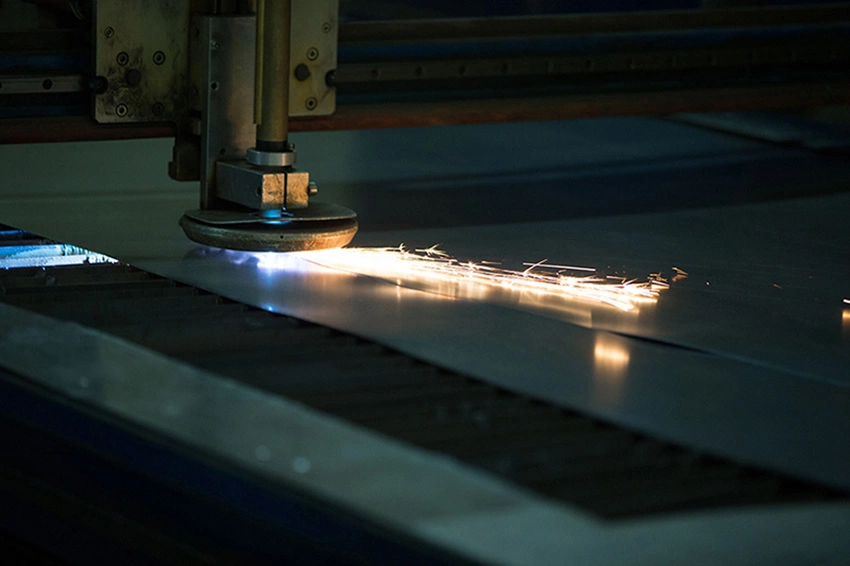

食品 / 医药车间:需达到IP54 防护等级,外壳需具备防尘(防止粉尘进入影响电路板)、防溅水(耐受日常清洁的水雾)能力,加工时需在接缝处加装防水胶条,螺丝孔采用密封设计;

物流 / 仓储环境:若涉及户外或潮湿区域,需升级至IP65 防护等级,外壳采用一体成型折弯工艺,避免拼接缝隙,同时在散热孔处加装防水透气阀,兼顾散热与防水。

为何需要该要求:若防护不足,粉尘、水汽进入外壳内部,可能导致喷头堵塞、电路板短路,直接影响喷码机的打印精度与使用寿命,甚至造成生产线停工。

2. 高精度尺寸控制:保障内部零件精准装配

喷码机内部零件(如喷头模组、传动电机、显示屏)的安装位置精度要求高,外壳加工需严格控制尺寸公差:

外壳主体尺寸公差需控制在 **±0.1mm**,确保内部支撑框架、螺丝孔位与零件精准对齐,避免因偏差导致零件安装松动;

喷头窗口、操作面板开口的位置偏差需≤0.05mm,防止喷头偏移影响喷码位置精度,或操作面板与外壳错位导致密封失效。

为何需要该要求:喷码机的打印精度通常以 “dots/mm” 为单位,微小的零件安装偏差(如喷头偏移 0.1mm)会直接导致喷码内容模糊、位置偏移,无法满足产品追溯的清晰度要求。

3. 材料耐用性选择:匹配高频次工作特性

喷码机多为24小时连续运行,外壳需具备足够的强度与抗老化性,材料选择需针对性筛选:

主流选择为冷轧钢板(SPCC) 或铝合金(6061) :冷轧钢板强度高(可耐受轻微碰撞),适合固定工位的大型喷码机;铝合金轻量化(重量比钢板轻 30%)、耐腐蚀,适合便携式或移动喷码机;

表面处理需适配环境:冷轧钢板需做静电喷塑(防刮擦、防腐蚀),铝合金可做阳极氧化(提升表面硬度,耐消毒液侵蚀)。

为何需要该要求:生产线中喷码机可能面临轻微碰撞(如叉车搬运时误触)或长期接触消毒液(医药车间),若材料强度不足或耐腐蚀差,外壳易变形、生锈,不仅影响外观,还可能破坏内部防护结构。

喷码机外壳定制:适配多样化设备与场景需求

不同行业、不同生产线对喷码机的机型大小、功能接口、安装方式需求差异大,标准化外壳难以满足,喷码机外壳定制成为关键解决方案,其核心定制方向围绕 “场景适配” 展开。

1. 机型尺寸定制:匹配生产线空间

小型生产线(如食品包装流水线):空间紧凑,需定制紧凑型外壳(宽度可压缩至 300mm 以内),采用垂直布局设计,将操作面板、喷头集成在同一立面,减少占地面积;

大型生产线(如物流纸箱喷码):喷码机需容纳更大的墨水罐与传动组件,需定制加宽加深外壳(宽度≥500mm),同时预留侧面开门结构,方便后期维护。

2. 功能接口定制:满足多设备协同

喷码机常需与生产线其他设备(如传感器、 conveyor 传送带、电脑)联动,外壳需定制专属接口位:

预留传感器接口孔:根据传感器型号定制孔径(如 M12 螺纹孔),确保传感器精准安装,实现 “产品到位自动喷码”;

多接口集成面板:在外壳侧面或背面定制 USB、RS485、以太网接口的集中安装区,采用防水接头,避免接线杂乱导致的接触不良。

3. 安装方式定制:适配不同工位需求

固定工位喷码机:定制落地式支架外壳,底部加装防滑垫与调平脚,确保设备在振动的生产线上稳定;

移动或悬挂式喷码机:定制轻量化悬挂外壳,顶部预留吊装孔或滑轨接口,方便根据产品高度调整位置,同时外壳厚度可减至 1.2mm(铝合金材质),降低整体重量。

喷码机零件加工与外壳的协同:避免误差累积,保障设备稳定性

喷码机外壳并非独立部件,其内部的支撑框架、接口座、电机安装板等喷码机零件加工精度,直接影响与外壳的装配协同性,二者需形成 “精度匹配”,才能避免误差累积。

1. 零件精度与外壳公差的一致性

内部支撑框架:作为零件安装的 “基准”,其加工公差需与外壳保持一致(±0.1mm),框架上的螺丝孔需与外壳孔位精准对齐,避免因偏差导致框架倾斜,进而引发喷头位置偏移;

接口座零件:如电源接口座、喷头接口座,需采用精密车床加工,确保螺纹精度(如 M3 螺纹公差 6H),与外壳的接口孔过盈配合(间隙≤0.03mm),防止接口松动导致接触不良。

2. 装配前的预适配测试

零件与外壳的预安装:加工完成后,需将支撑框架、接口座等零件先与外壳进行预装配,检测孔位对齐度、零件安装后的平整度,若发现偏差(如框架与外壳缝隙>0.1mm),及时调整零件尺寸;

动态适配测试:预装配后模拟喷码机运行(如电机转动、喷头移动),观察零件与外壳是否存在摩擦、振动,避免因尺寸偏差导致运行噪音或零件磨损。

喷码机外壳加工是设备性能的 “基础保障”

喷码机外壳加工的核心价值,在于通过防护性、精度、耐用性的把控,为喷码机内部零件提供稳定的工作环境;而喷码机外壳定制则通过灵活适配不同场景需求,拓展喷码机的应用范围;喷码机零件加工与外壳的精度协同,更是避免误差累积、保障设备长期稳定运行的关键。三者共同构成了喷码机 “外在防护 + 内在适配” 的基础,直接影响喷码机的打印精度、使用寿命与场景适应性。

随着喷码机向 “高速、高精度、小型化” 发展,外壳加工也将向更高精度(如公差 ±0.05mm)、更轻材料(如航空级铝合金)、更集成化(外壳与内部零件一体化设计)方向升级,进一步匹配行业对喷码设备的严苛需求。