医疗设备外壳定制:不止于外观,更在于严苛标准的践行

发布时间:

2025-11-18

椿田科技提供医疗设备外壳全流程定制方案,涵盖Class8洁净车间生产、材料双重质检、全流程追溯体系,确保产品符合医疗行业安全标准。

医疗设备外壳作为产品安全防护与功能实现的核心载体,其定制加工需兼顾生物相容性、结构稳定性、洁净适配性等多重要求。不同于普通智能制品,医疗设备外壳直接关联诊疗安全与设备寿命,对加工工艺、生产环境的管控标准远超常规行业。椿田科技依托珠海智能加工产业基础,以合规化生产流程回应医疗设备外壳定制的严苛诉求,成为诸多医疗企业的协作伙伴。

医疗设备外壳定制的三大核心工艺要求

材料选型:安全与适配优先

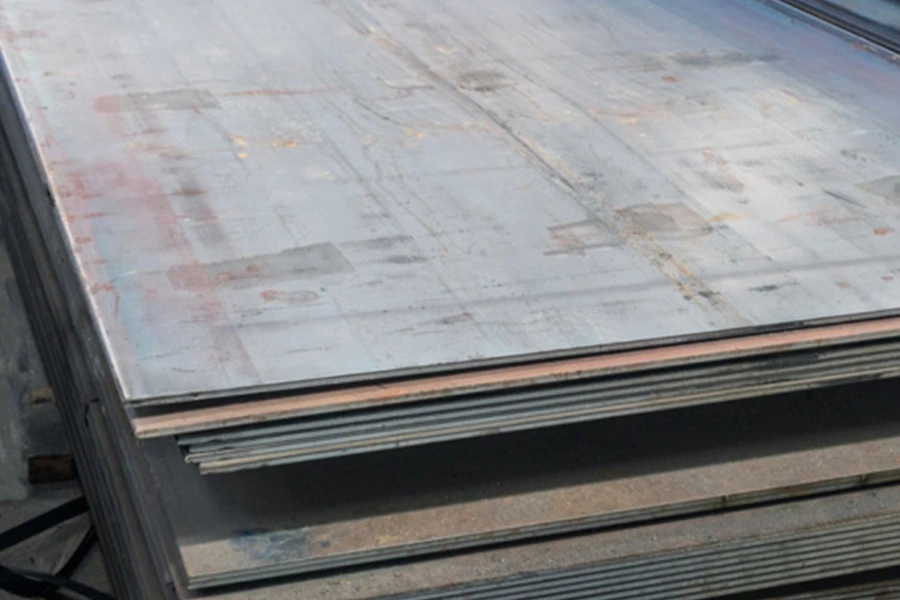

医疗设备外壳需优先选用符合生物相容性标准(ISO10993)的材质,常见的304/316L不锈钢、航空级铝合金等,需具备防腐蚀、无有害物质释放、易消毒等特性。针对便携医疗设备,还需兼顾轻量化需求,通过优化材料厚度与结构设计,在强度达标前提下降低整体重量。椿田科技在材料采购环节建立双重质检机制,确保每批次原材料均通过SGS环保与生物相容性检测。

精度控制:毫米级误差不可容

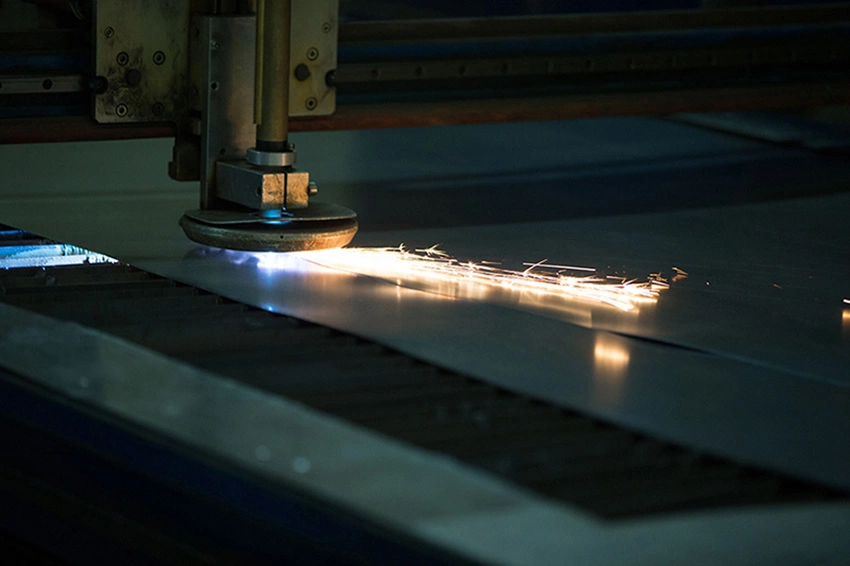

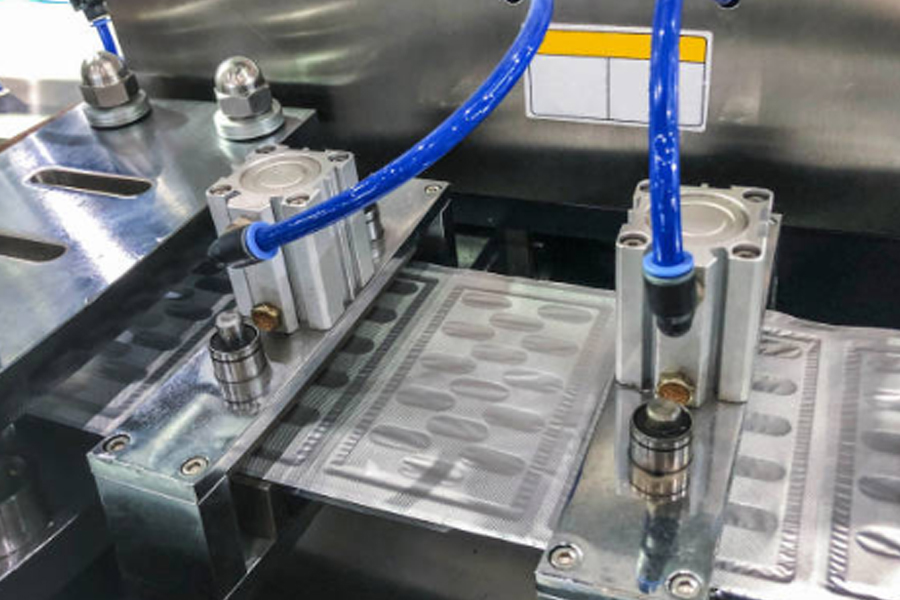

诊断设备、治疗仪器等对外壳的密封性、装配精度要求极高,例如影像设备外壳的接缝间隙需控制在0.2mm以内,避免灰尘侵入影响内部精密元器件。珠海智能加工环节中,椿田科技采用精密激光切割、精密制造折弯等精密工艺,搭配三坐标测量仪进行全流程精度校验,确保孔径公差、折弯角度误差均控制在±0.1mm范围内,满足设备装配的严丝合缝需求。

表面处理:洁净与耐用兼顾

医疗设备外壳需频繁接触消毒剂(如酒精、含氯制剂),表面处理工艺需具备抗腐蚀、不易残留污渍的特性。常见的阳极氧化、静电粉末喷涂等工艺,需通过盐雾测试(≥48小时)、耐磨测试(≥500次摩擦无掉漆)等严苛检验。椿田科技采用环保型喷涂材料,表面涂层厚度控制在60-80μm,既保证抗菌性,又符合医疗场所的洁净要求。

医疗设备外壳生产的环境管控底线

洁净车间:粉尘与微生物双重防控

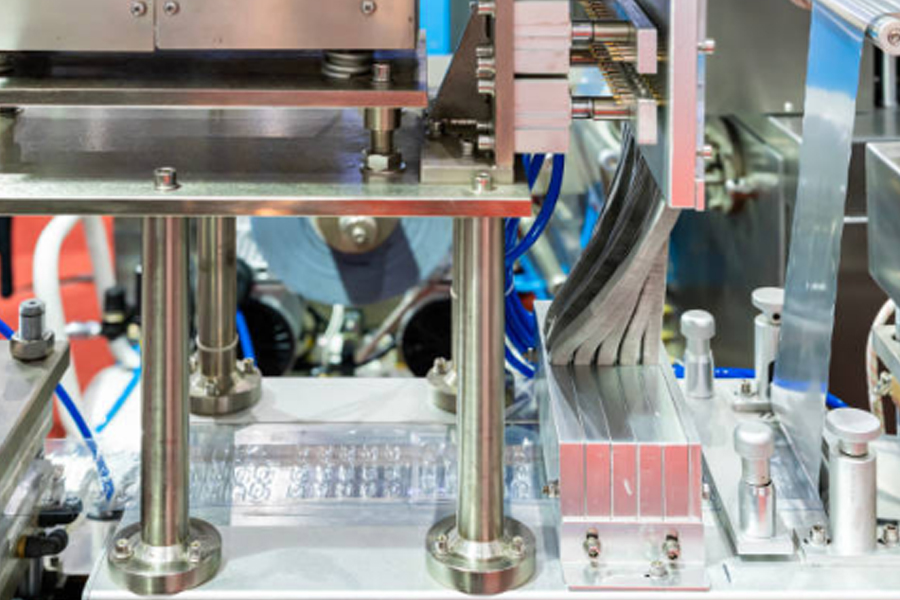

医疗设备外壳生产需在洁净度Class8(万级)以上车间进行,空气中尘埃粒子数≤352000粒/m³,避免加工过程中粉尘附着影响外壳密封性。椿田科技珠海工厂配置全封闭洁净生产车间,配备高效空气过滤器(HEPA)与紫外线消毒系统,每日生产前进行30分钟空气净化,生产过程中实时监测粉尘浓度。

温湿度与防静电控制

智能加工的精度易受温湿度影响,车间需维持20-24℃恒定温度、45%-65%相对湿度,避免材料热胀冷缩导致的尺寸偏差。同时,医疗设备外壳需具备防静电性能(表面电阻10⁶-10¹¹Ω),车间地面采用防静电环氧涂层,操作人员配备防静电服与接地手环,从源头规避静电对设备内部元器件的潜在损害。

流程追溯:全生命周期可查

医疗行业对产品追溯性要求严格,外壳定制需建立从原材料入库、加工工序、质检记录到成品出库的全流程台账。椿田科技通过ERP系统实现生产数据实时录入,每批次产品附带唯一追溯码,可查询材料批次、加工设备、质检人员等关键信息,满足医疗企业的合规审核需求。

珠海智能加工的协同优势:椿田科技的落地实践

依托珠海作为珠三角精密制造产业集群的地理优势,椿田科技实现了供应链与生产效率的优化:本地采购的优质智能材料可当日送达,减少运输环节的材质损耗;毗邻港珠澳大桥的物流网络,助力成品快速配送至全国医疗设备产业基地。

在技术落地层面,工厂引入日本阿玛达激光切割机、德国通快折弯机等高精度设备,搭配10年以上经验的智能技师团队,可承接从原型打样到批量生产的全流程服务。针对医疗设备外壳的定制化需求,提供从结构优化设计、材料选型建议到样品试制的一体化解决方案,既保证合规性,又帮助客户控制生产成本。

以合规工艺赋能医疗设备升级

医疗设备外壳定制的严苛要求,本质是对诊疗安全的敬畏。椿田科技立足珠海智能加工的产业基础,以标准化工艺、精细化管控满足医疗行业的核心诉求,既不夸大技术优势,也不忽视行业标准的底线。未来,将持续聚焦医疗设备外壳定制领域的技术迭代,通过与医疗企业的深度协作,助力更多合规、可靠的医疗设备走向市场,为健康产业发展提供坚实的制造支撑。