精密制造关键工艺解析:医疗设备配件稳定性与安全性保障

发布时间:

2026-01-20

精密制造是医疗设备配件质量的重要保障。本文从成形、切割、连接、表面处理等多个角度,科普哪些关键工艺直接影响医疗设备的安全性、稳定性与长期使用性能。

在医疗设备领域,配件的质量往往直接关系到设备运行的稳定性、安全性以及使用寿命。无论是影像诊断设备、手术器械,还是实验室分析仪器,其内部与外部结构中都大量依赖高标准的精密制造工艺。相比普通工业产品,医疗设备配件对精度、可靠性和一致性提出了更高要求,因此,精密制造中的多项关键工艺在其中起到了决定性作用。

下面将从多个核心工艺角度,系统介绍哪些精密制造环节对医疗设备配件具有关键影响。

高精度成形工艺对结构稳定性的影响

在医疗设备配件中,结构件不仅承担支撑和固定作用,还常常参与设备的整体受力与精度保持。精密制造中的高精度成形工艺,能够确保零部件在初始阶段就具备良好的几何一致性。

通过高精度数控设备进行成形,可以有效控制尺寸公差,减少后续装配误差。这对于医疗设备尤为重要,因为微小的结构偏差,可能导致设备在长期使用中产生振动、噪音或定位偏移,进而影响检测或治疗结果。

此外,成形过程中的重复稳定性也十分关键。医疗设备通常需要批量生产并保持长期一致,而精密制造可以在多批次生产中维持同一质量标准,为设备整体性能提供可靠基础。

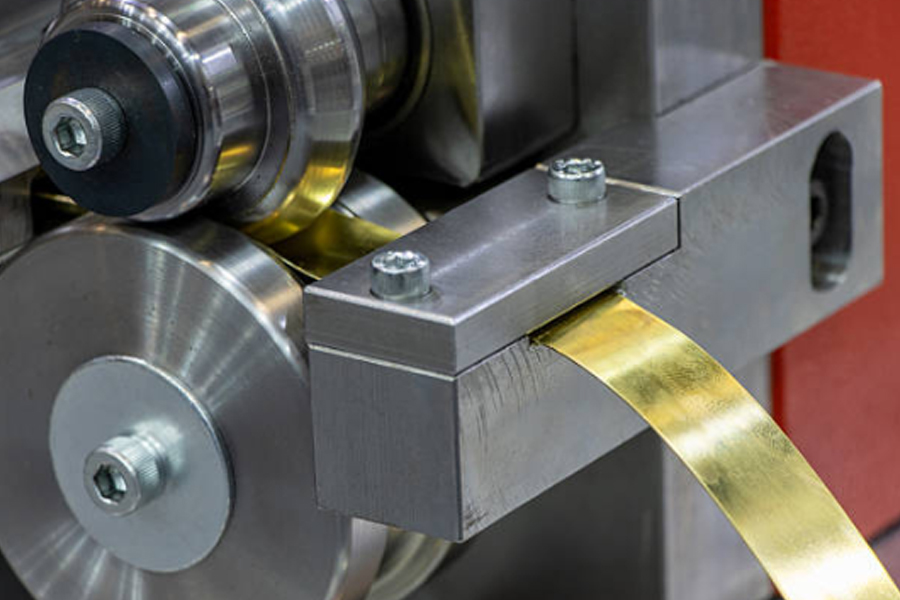

精密切割工艺对装配精度的决定作用

在医疗设备配件制造过程中,切割工艺不仅是材料分离的手段,更直接决定了后续装配的准确性。精密制造采用高控制精度的切割方式,可以获得边缘整齐、尺寸精准的零部件。

切割精度不足,容易造成配件之间的间隙不均或应力集中,这在医疗设备中是需要严格避免的情况。尤其是在涉及模块化设计的设备中,各个组件必须实现高度匹配,才能确保设备运行的稳定性与安全性。

精密切割不仅关乎外形,更影响内部结构的严密性与可靠性。

通过精密制造工艺,可以有效降低人为误差,使复杂结构的医疗设备配件在装配阶段更加顺畅,从而提升整体生产效率和成品一致性。

精细连接工艺在安全性方面的关键价值

医疗设备在运行过程中,往往需要承受频繁操作、震动或长期连续工作,这对连接部位提出了更高要求。精密制造中的精细连接工艺,能够确保各个部件之间形成牢固、稳定且可重复的连接结构。

合理的连接设计与制造,可以减少松动风险,避免因结构失效而带来的安全隐患。尤其是在涉及高精度运动部件或敏感检测模块时,连接稳定性直接关系到设备运行的准确性。

此外,精密制造还能够在保证强度的前提下,实现结构轻量化设计。这不仅有助于提升设备的人机工程体验,也为后续维护和升级提供了便利。

表面处理工艺对医疗适用性的影响

医疗设备配件的表面状态,往往决定了其使用环境适应能力。精密制造中的表面处理工艺,可以显著提升零部件的耐用性、清洁性和稳定性。

通过合理的表面处理方式,可以降低表面粗糙度,减少灰尘与微生物附着的可能性。这对于医疗环境尤为重要,有助于设备在洁净空间中长期稳定运行。

同时,优质的表面处理还能增强配件的耐腐蚀能力,延长使用寿命,降低因频繁更换零部件而带来的维护成本。这些优势使精密制造成为医疗设备配件不可或缺的核心支撑。

全过程质量控制对可靠性的保障意义

在医疗设备配件的生产过程中,单一工艺的先进性固然重要,但更关键的是全过程的质量控制。精密制造强调从材料选择、工艺执行到最终检测的系统化管理。

通过多重检测手段,可以在生产阶段及时发现潜在问题,避免缺陷零部件进入装配或使用环节。这种高标准的质量控制模式,有助于医疗设备在实际应用中保持长期稳定性能。

正是这种对细节的高度重视,使精密制造在医疗设备领域中占据了不可替代的地位。

综上所述,医疗设备配件的性能与安全性,离不开多项精密制造工艺的协同作用。从成形、切割到连接与表面处理,每一个环节都可能对最终效果产生深远影响。通过持续优化精密制造流程,不仅可以提升医疗设备的整体质量,也为医疗技术的不断进步提供坚实基础。

品质为本 · 价值共生