医疗设备大型配件制造核心解决方案

发布时间:

2026-02-12

医疗诊断与生命科学实验室对大型钣金配件精度要求极高,传统加工的尺寸、焊接等问题制约品质,医疗设备大型钣金加工的实力模式,通过高精设备与标准化工艺破解行业难题。

在医疗诊断设备与生命科学实验室中,大型精密配件是保障设备稳定运行的核心组件之一。例如医院CT机的外壳、实验室大型通风柜的框架,这些部件的质量直接关系到诊断结果的准确性与实验数据的可靠性。随着医疗行业对设备精度要求的不断提高,大型精密配件的加工标准也日益严苛。

但传统加工方式在处理这类大件产品时,往往面临诸多难以解决的问题。尺寸误差超出允许范围、焊接部位变形导致装配困难、表面处理不一致影响设备外观与耐腐蚀性,这些问题不仅增加生产成本,还可能延误项目交付周期。如何突破这些瓶颈,为客户提供稳定可靠的大型精密配件?这成为众多加工厂商需要面对的行业共性难题。

大型精密加工的核心痛点解析

大型精密配件的加工过程涉及多道复杂工序,每一步都可能出现问题。首先是尺寸精度控制,大件产品的长、宽、高尺寸偏差哪怕只有几毫米,都可能导致与其他部件无法装配,尤其是医疗设备中对密封性要求高的部件,误差会直接影响设备性能。其次是焊接变形,大型精密件的焊接面积大,热量分布不均容易造成变形,传统手工焊接难以保证一致性。再者是表面处理,大件产品的表面喷涂或钝化处理需要均匀覆盖,人工操作易出现漏喷或厚度不均的情况,影响产品的耐腐蚀性与美观度。最后是加工效率,传统加工依赖人工操作,大型设备的搬运与定位耗时久,导致交付周期延长。

传统加工与实力加工的对比差异

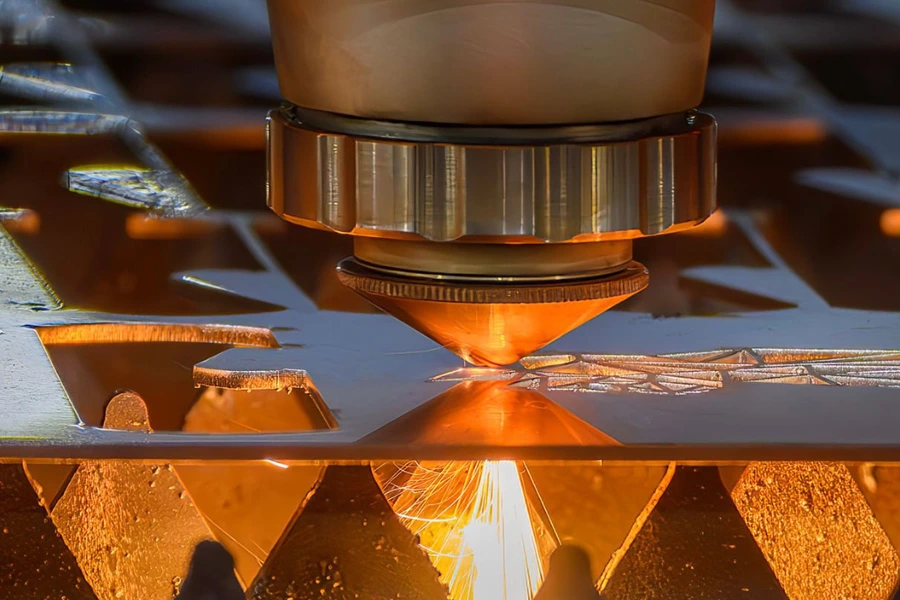

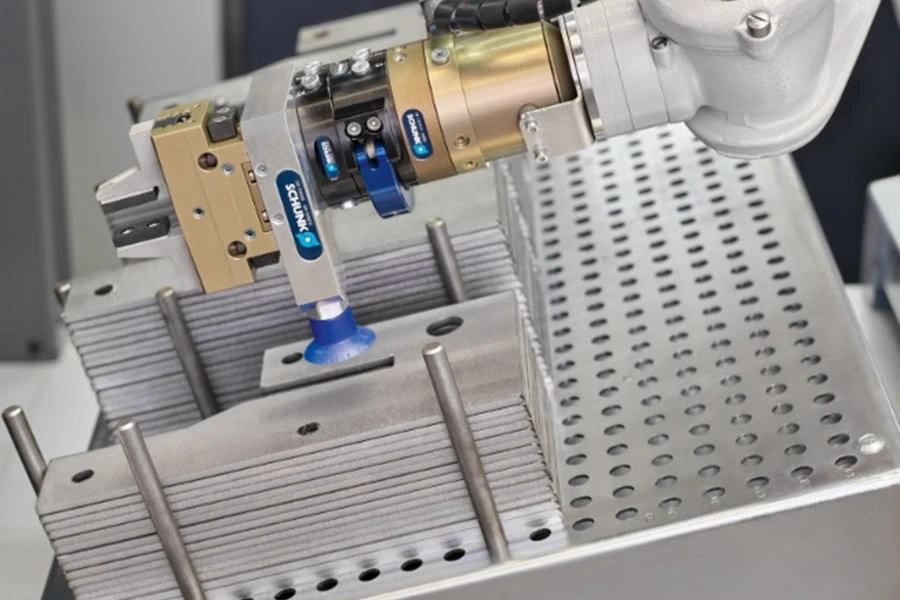

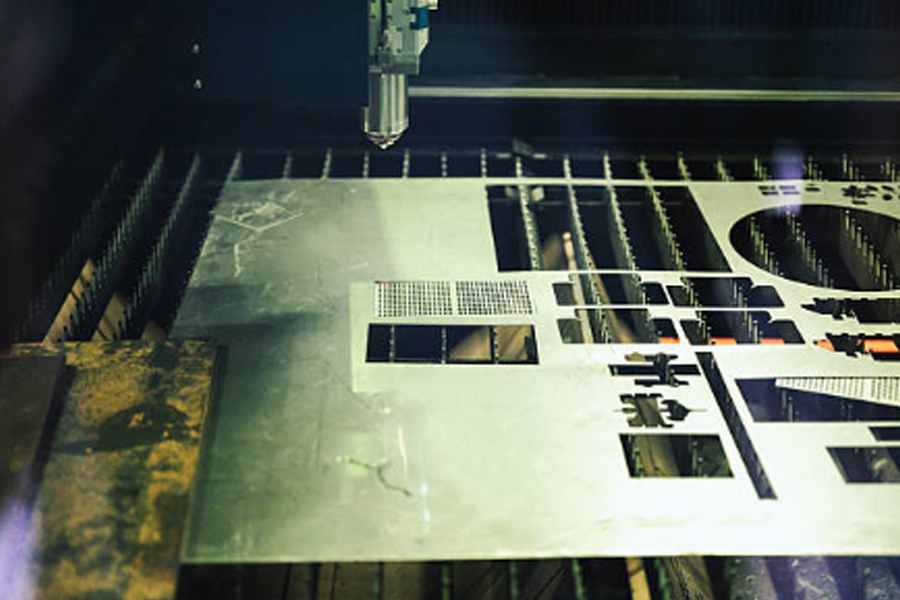

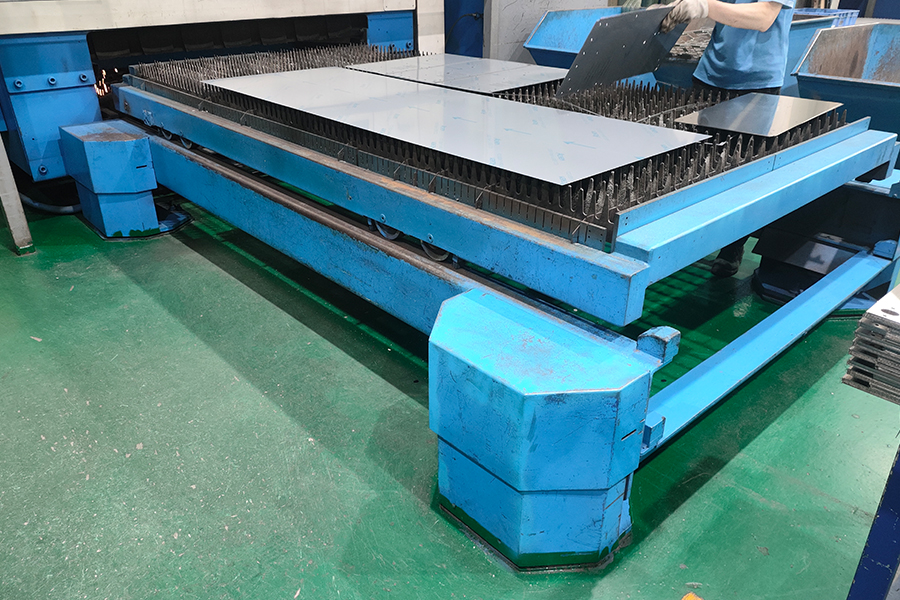

传统加工方式多依赖外包或小型加工厂,缺乏统一的质量控制体系。小型加工厂的设备精度有限,处理大型精密件时难以达到医疗设备所需的微米级精度;焊接环节采用手工操作,变形率高达10%以上,需要多次返工。而拥有加工实力的厂家,则能通过标准化流程与专业设备解决这些问题。工厂配备大型数控折弯机、激光切割机,能实现高精度切割与折弯;自动化焊接系统采用机器人操作,热量控制更精准,变形率可降至2%以下。此外,工厂的实时质量检测环节,能在每道工序后及时发现问题,避免后续返工浪费。

加工实力破解难点的技术原理

加工实力破解大型精密加工难点的核心在于技术与设备的结合。首先,高精度数控设备采用进口伺服系统,定位精度可达±0.05mm,能确保大型配件的尺寸一致性;激光切割技术利用高能量密度光束,切割边缘光滑无毛刺,减少后续打磨工序。其次,自动化焊接系统应用脉冲焊接技术,通过调整电流与电压参数,控制焊接区域的热量输入,有效抑制变形;同时采用夹具固定工件,保证焊接过程中的位置稳定。再者,智能检测系统使用3D视觉检测设备,对加工后的产品进行全尺寸扫描,对比设计图纸,确保每一个配件都符合要求。最后,表面处理环节采用自动化喷涂线,通过静电吸附原理,使涂层均匀覆盖大件产品表面,厚度偏差控制在±5μm以内。

加工方案带来的实际效果验证

加工方案的效果可通过实际案例验证。例如,为某知名医疗设备厂商加工的大型CT机外壳配件,传统加工方式的合格率仅为85%,而采用加工方案后,合格率提升至99%;焊接变形率从12%降至1.5%,装配时间缩短30%。另一案例中,实验室通风柜框架的表面处理环节,方案的涂层附着力达到GB/T 9286-1998标准的0级,耐盐雾测试时间超过720小时,远高于客户要求的480小时。这些数据表明,加工实力能有效解决传统加工的痛点,为客户提供高质量的大型精密配件。

加工实力的市场竞争优势

拥有加工实力的厂家,在市场竞争中具备多方面优势。首先是质量稳定,标准化流程与专业设备确保每一批产品的质量一致,满足医疗设备行业的严格要求;其次是交付周期短,工厂能灵活调整生产计划,避免外包环节的沟通延误,交付周期可缩短20%以上;再者是成本控制,减少返工与浪费,降低客户的综合采购成本;最后是定制化能力,研发团队能根据客户的特殊需求,调整加工工艺,提供个性化解决方案。针对客户对加工效率的需求,公司提升自动化程度,引入多台大型数控折弯机和激光切割机,减少人工干预;核心加工设备的关键部件采用进口材质,耐用性提升30%,降低维护成本;研发团队持续优化加工工艺参数,针对医疗设备的特殊要求开发专用处理流程;已为多家知名生命科学设备厂商提供大型精密配件,客户反馈交付周期缩短20%,质量投诉率降至0.5%以下。

随着全球医疗设备市场的持续增长,据相关数据显示,2025年全球医疗设备市场规模将突破6000亿美元,对大型精密配件的需求也将逐年增加。同时,生命科学领域的实验室建设加速,对高精度通风系统、实验设备外壳等精密配件的需求也在上升。客户在选择供应商时,越来越注重厂家的加工实力与质量控制能力,可靠的加工方案成为客户的优先选择。因此,拥有加工实力的厂家,将在未来市场中获得更多机会。