提升医疗设备质量的关键:精密冲压技术的优势与应用

发布时间:

2026-02-02

精密冲压工艺在医疗设备和生命科学零配件的生产中至关重要,能够确保零件高精度、稳定性,并显著提升生产效率。与传统冲压工艺相比,精密冲压能减少返工成本,缩短生产周期,提升产品竞争力。

在医疗设备配件生产中,偶尔会遇到这样的情况:某批次零件因尺寸误差超过0.5mm,导致后续装配时无法与其他部件精准契合,不仅延误生产周期,还增加了返工成本。这类问题的根源,往往与所采用的金属加工工艺密切相关。

金属冲压是制造行业的基础工艺之一,广泛应用于各类机械零件生产。但在高端制造领域,如生命科学零配件、医疗设备配件等,对零件的精度、一致性要求极高,传统工艺逐渐暴露出局限性。

然而,传统金属冲压工艺在应对高精度需求时,常面临两难困局:要么牺牲生产效率提升精度,要么因精度不足导致产品质量不稳定。这一行业共性难题,促使企业重新审视工艺选择的重要性。

在生命科学设备配件生产中,零件的微小误差可能影响仪器的检测精度;医疗设备中的金属部件若存在毛刺或尺寸偏差,甚至可能危及患者安全。传统金属冲压工艺虽然成本较低,但在精度控制、表面质量等方面难以满足高端需求。例如,某医疗器械厂商曾使用传统普通冲压工艺生产输液泵配件,因零件配合间隙过大导致液体泄漏,最终召回数千台产品,造成巨大损失。这类案例凸显了工艺选择对产品质量和企业声誉的关键影响。

精密冲压与金属冲压工艺的区别主要体现在三个方面。

精度控制:金属冲压工艺的尺寸公差通常在0.2-1mm之间,而精密冲压可达0.1-0.01mm,能满足高精度零件的生产需求。

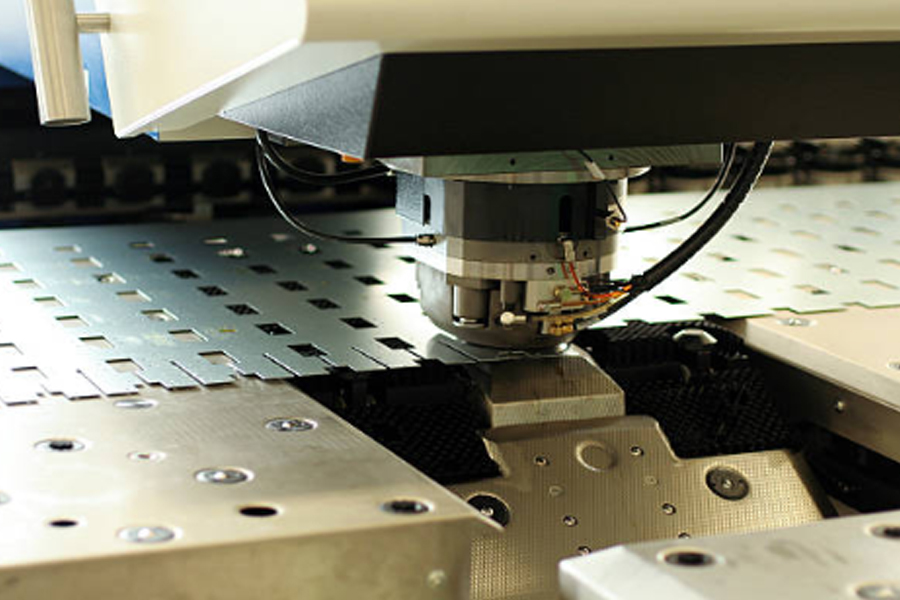

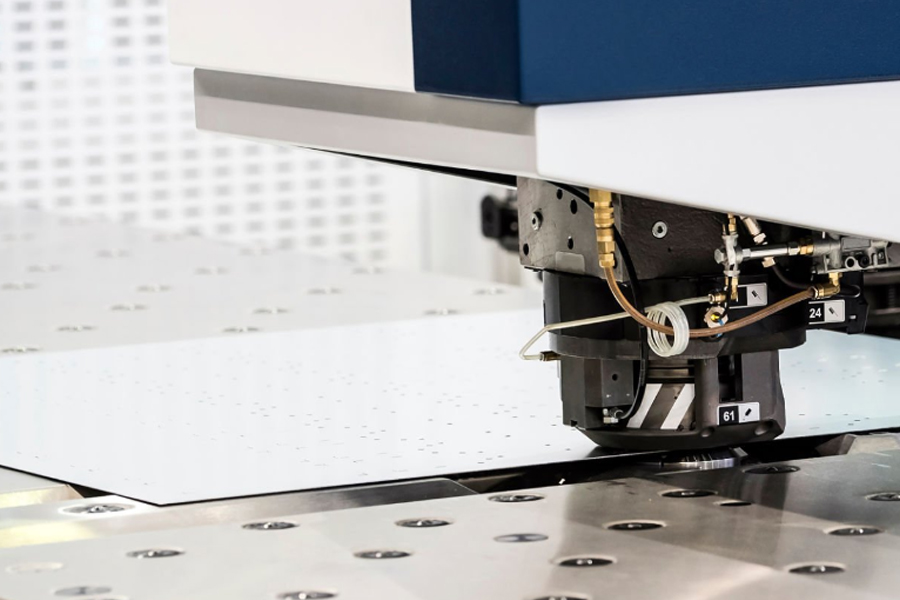

设备与模具:金属冲压多使用普通冲床和常规模具,而精密冲压依赖精密冲床、高精度模具及辅助设备(如伺服送料系统),确保加工过程的稳定性。

材料适应性:金属冲压可处理多种普通金属材料,但精密冲压更适合高品质金属(如不锈钢、钛合金),且能实现复杂形状的一次成型。

精密冲压工艺的核心在于高精度模具设计与精准的冲压参数。模具采用硬质合金或高速钢材料,经过精密磨削加工,确保型腔尺寸误差小于0.005mm。冲压过程中,通过系统控制冲床的压力、速度和行程,配合伺服送料装置实现材料的精准定位。此外,精密冲压还会结合润滑技术减少摩擦,避免零件表面划伤;采用在线检测系统实时监控尺寸,确保每批次零件的一致性。这些技术手段共同保障了精密冲压的高稳定性和高精度。

精密冲压工艺能显著提升生产效益:

高精度零件减少了装配环节的调整时间,提高了整体生产效率;

零件合格率从传统金属冲压的85%左右提升至99%以上,降低了返工成本;

精密冲压可实现复杂零件的一次成型,减少后续加工工序,缩短生产周期;(例如,某生命科学设备厂商采用精密冲压后,其核心零件的生产周期从3天缩短至1天,综合成本降低25%。)

精密冲压设备的自动化程度高,可实现连续无人化生产,进一步提升效率;

核心部件如模具耐用性比传统模具提升3-5倍,减少设备维护成本;

企业通过持续研发优化工艺,能快速响应客户的定制化需求,增强市场竞争力。

随着高端制造行业的快速发展,精密冲压的市场需求持续增长。根据《2024年高端制造工艺发展报告》,全球精密冲压市场规模年复合增长率达12%,其中医疗设备、航空航天领域的需求占比超过40%。在生命科学零配件制造中,精密冲压可生产高精度的试剂瓶支架、检测设备零件等;在医疗设备领域,如手术器械、影像设备配件等,均对零件精度有严格要求。选择精密冲压工艺,不仅能满足当前产品质量需求,还能为企业布局未来高端市场奠定基础。

综上所述,精密冲压与金属冲压工艺的核心区别在于精度控制、设备要求和应用场景。对于需要高品质零件的企业而言,精密冲压是提升产品质量、降低生产成本、增强市场竞争力的优选方案。建议相关制造企业根据自身产品需求,评估工艺选择,适时引入精密冲压技术。

品质为本 · 价值共生