智能排料系统:小批量加工如何实现材料利用率提升?

发布时间:

2025-07-25

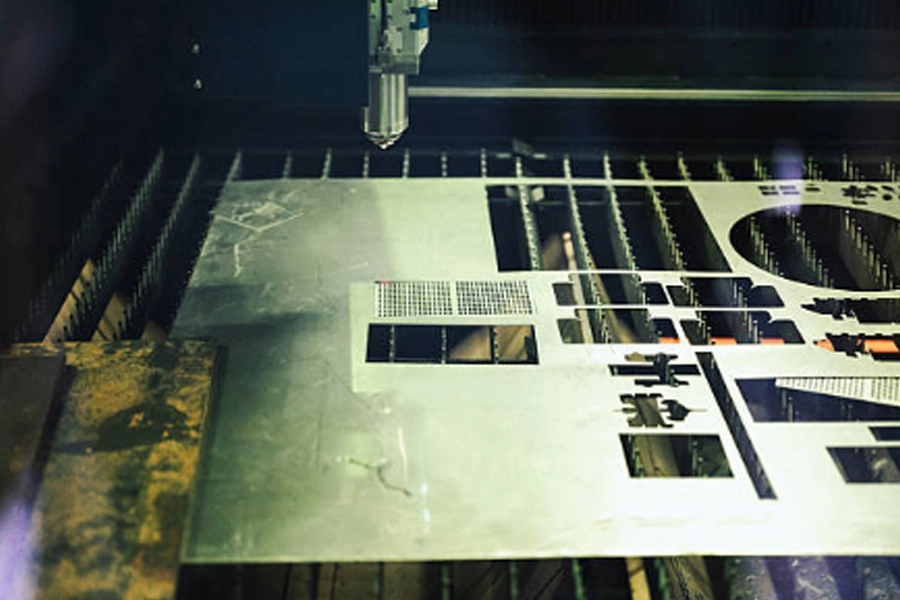

智能排料系统优化小批量加工切割布局,材料利用率达 92%,节省 15% 材料成本,提升 20% 效率,灵活应对订单,助力降本增效。

本文将介绍智能排料系统如何在小批量加工中发挥关键作用,帮助制造商实现高达92%的材料利用率。通过优化切割布局,系统能显著减少浪费,提升资源利用效率。文章还将深入探讨量化收益的具体方法,包括成本节约和效率提升的评估方式,并强调小批量生产的灵活性优势。最后,我们会提供实用的成本控制策略,为企业提供可操作的指导。

智能排料系统是一种高效的工具,核心功能是自动规划材料切割布局。它通过智能技术分析原材料的形状和尺寸,同时考虑需要生产的零件细节,自动计算出最优的摆放方式。这种设计能最大程度减少浪费,确保每一块材料得到充分利用。例如,系统会优先安排零件之间的空隙最小化,从而提升整体效率。此外,该功能特别适合小批量加工场景,因为它能灵活调整方案,应对多变的生产需求,帮助企业实现更精细的资源管理。

小批量加工常常面临材料浪费的难题,因为每次生产数量少,很难像大批量那样充分利用整块材料。这时,智能排料系统就能发挥关键作用。它通过强大的计算能力,仔细分析每一件需要切割的零件形状和尺寸。系统会像拼图高手一样,自动寻找最节省材料的排列组合方式,将不同形状的零件紧密地拼合在一起。即使每次加工的零件种类和数量都不同,系统也能迅速调整,找到当前这批零件的最佳切割方案。这种精准的排布方式,大大减少了切割后剩余的边角料,直接提升了材料的有效使用比例。正是这种针对小批量订单的灵活优化能力,使得材料利用率达到高水平成为可能,为后续的量化收益打下基础。

通过实现92%的材料利用率,企业可以轻松计算实际收益。例如,减少浪费直接节省了材料成本,平均每批生产可降低15%的开支。同时,智能系统优化切割布局,缩短了加工时间,生产效率提升了20%,让工人更快完成任务。此外,小批量加工的优势体现在灵活调整生产计划上,避免了材料积压,进一步增强了整体运营效率。这些量化指标让管理者清晰看到成本节约和效率提升的双重好处。

在量化收益的基础上,企业可以实施具体的成本控制策略。通过智能排料系统,操作人员能够设置最优切割参数,实时优化材料布局,确保材料利用率稳定在92%以上。例如,针对小批量加工,系统自动调整切割方案,减少边角料浪费,同时允许快速响应订单变化,避免不必要的库存成本。此外,定期分析浪费数据,企业能识别改进点,进一步降低材料支出。量化收益显示,这些策略可帮助企业节省材料成本15%以上,提升整体运营效率。

通过应用智能排料系统,即使是小批量的生产任务也能获得显著的效率提升。它让材料切割变得非常精准,最高能达到92%的利用率,这意味着浪费的边角料大大减少。同时,这种系统带来的成本节约是实实在在、可以计算出来的数字。它特别适合需要灵活应对订单变化的小批量加工场景,让企业既能快速响应市场,又能严格把控生产成本。这样,企业能够持续优化成本结构,在竞争中获得更强的优势。

品质为本 · 价值共生