液压胀形精密制造技术:复杂曲面件无模成形的12个关键技术参数

发布时间:

2025-08-01

液压胀形精密制造技术是一种先进的成形方法,它通过液压压力使金属板变形,特别适合制造复杂的曲面件,实现无模成形,避免了传统模具的需求。在本文中,我们将探讨12个关键的技术参数,这些参...

液压胀形精密制造技术是一种先进的成形方法,它通过液压压力使金属板变形,特别适合制造复杂的曲面件,实现无模成形,避免了传统模具的需求。在本文中,我们将探讨12个关键的技术参数,这些参数对于控制成形过程至关重要。它们包括材料的选择、压力的控制,以及公差管理,帮助确保精度达到±0.02mm。此外,文章还会介绍如何结合激光切割和拉伸成型等工艺,优化从设计到生产的全流程,支持多种材料加工,提升效率和产品完整性。

液压胀形技术概述

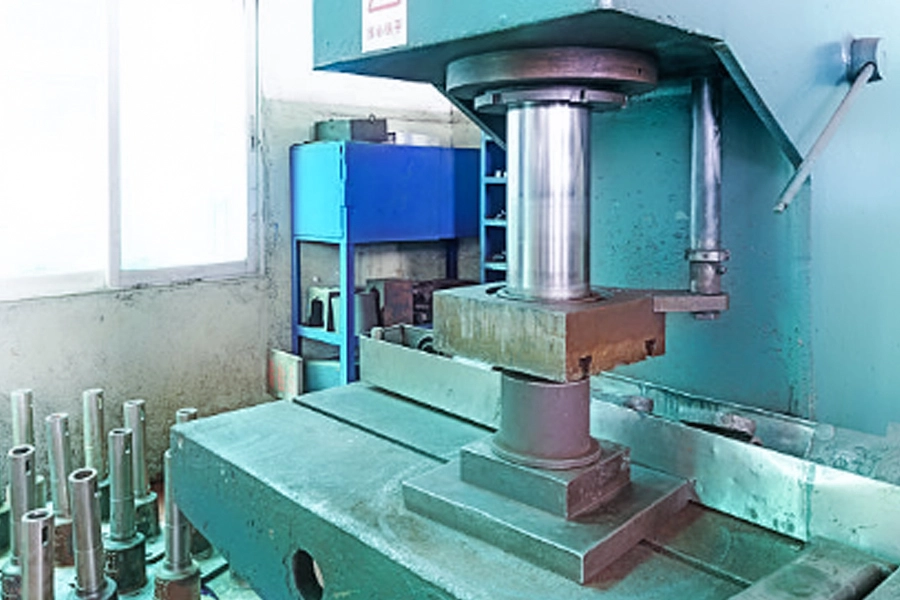

液压胀形精密制造技术是一种非常特别的金属加工方法。简单来说,它不需要使用传统的模具,而是利用液体产生的压力,让平整的金属板材发生变形。想象一下,把一块金属板固定好,然后在它的一侧施加液体压力,金属板就会像气球一样鼓起来,形成需要的形状,比如汽车外壳或者一些复杂的曲面零件。这种无模成形的特点,使得它特别适合制造那些形状独特、数量不多的产品,避免了制作昂贵模具的麻烦。它的核心在于精确控制液体压力的大小和金属板本身的特性,这样才能让金属板按照设计的要求,准确地变形成为最终需要的形状。

关键参数详细解析

在液压胀形精密制造技术中,掌握关键参数对实现无模成形至关重要。首先,材料选择直接影响产品的强度和表面质量,例如不同金属需要匹配特定处理方式。其次,压力控制是核心环节,液压压力的大小必须精确调整,以防止材料破裂或变形不足。公差管理也必不可少,它能确保零件精度稳定在±0.02mm范围内。其他重要参数包括胀形速度、温度设置等,这些因素共同协作,优化从设计到生产的全流程,提升复杂曲面件的结构完整性和加工效率。

材料选择与压力控制

选择合适的材料对于液压胀形精密制造技术成功至关重要。通常,厚度在0.8毫米到3毫米之间的金属板材效果最好,比如不锈钢、铝合金或低碳钢。这些材料需要具备良好的延展性,也就是容易拉伸变形的能力,这样在高压液体作用下才能顺利成形,不会轻易开裂。材料的软硬程度(比如它的屈服强度)也直接影响着最终产品的形状保持能力。

同时,精确地控制液压压力是整个无模成形过程的核心。压力大小必须根据所选材料的特性、零件的复杂程度以及我们想要的最终形状精确调整。压力太小,材料可能无法充分贴紧模具,导致形状不准确;压力过大,则可能使材料过度拉伸变薄甚至破裂。因此,在整个胀形过程中,保持压力的稳定和均匀分布非常关键。这通常需要先进的液压系统和精密的压力传感器配合工作。另外,压力施加的速度(加压速率)也需要仔细控制,以确保材料能够平稳、均匀地流动变形。

精度保障工艺结合

要保证液压胀形出来的零件尺寸非常精准,光靠液压压力本身还不够,需要把它和其他一些好用的加工方法结合起来。激光切割技术在这里就特别重要,它能非常精确地切出零件最开始需要的形状,就像给后面的胀形工作打好一个准确的基础。同时,拉伸成型工艺有时也会和液压胀形一起使用,两者配合起来,能更好地控制材料在变形时的流动情况,防止出现起皱或者拉裂的问题。另外,零件做好后的表面处理也很关键,合适的处理方式能帮助零件在后续使用中保持尺寸的稳定。所有这些步骤——从精确切割毛坯,到控制成形过程,再到最终处理表面——共同发挥作用,才能把整个加工的精度控制在一个很小的范围内,实现严格要求的公差控制。

液压胀形精密制造技术通过巧妙利用液压压力,真正实现了复杂形状金属零件的无模制造。这其中的12个关键技术参数,就像控制整个过程的精妙开关,特别是选对材料和精确控制压力,它们是确保零件最终形状和尺寸达到±0.02mm高精度的核心。当这项技术与激光切割、拉伸成型等其他先进工艺结合使用时,整个生产流程变得更加顺畅。这不仅让最终产品的结构更结实可靠,还大大提高了制造效率,同时有效降低了生产成本,为制造复杂曲面零件提供了一种强大且灵活的解决方案。

品质为本 · 价值共生