巴士底盘制造全解析:高标准材料与工艺如何保障行车安全

发布时间:

2025-09-12

巴士底盘制造需遵循严格规范,涵盖高强度钢材选择、精密焊接工艺、载荷测试及防腐处理。工厂依据国家标准,确保底盘承载性、耐久性与安全性,满足重载长途运行需求,保障乘客出行安全。

巴士底盘与普通汽车底盘不同,它需要承载更多乘客和更重的负载,运行距离也更长,因此对生产要求格外严格。汽车底盘加工工厂必须遵循特殊规范,确保底盘在长期使用中安全可靠。本文将从材料选择、焊接工艺、强度测试和防腐处理等关键环节入手,详细解析这些操作规范和安全标准,涵盖承载结构设计、国家标准遵循等核心注意事项,帮助您全面了解巴士底盘制造的全流程。

汽车底盘工厂满足巴士特殊生产要求的关键要素

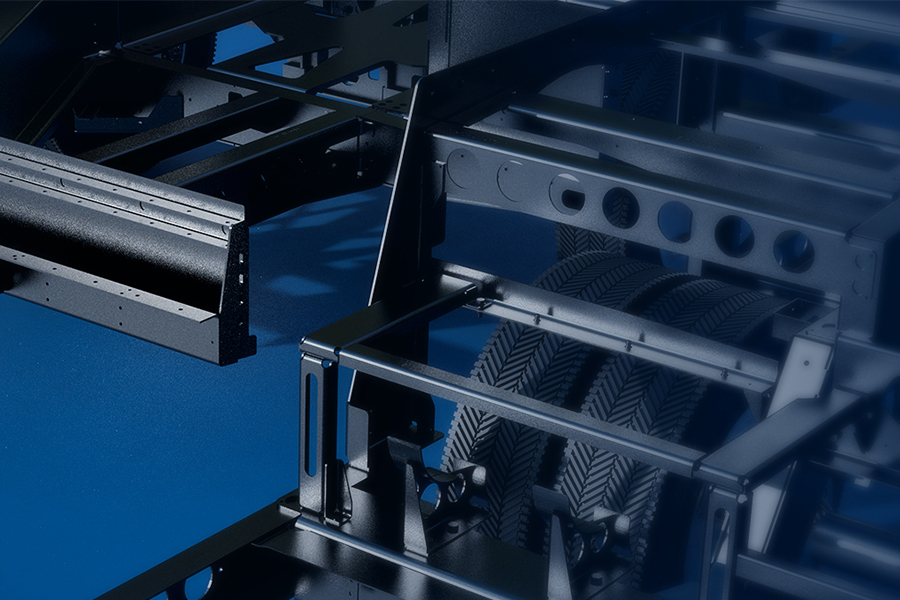

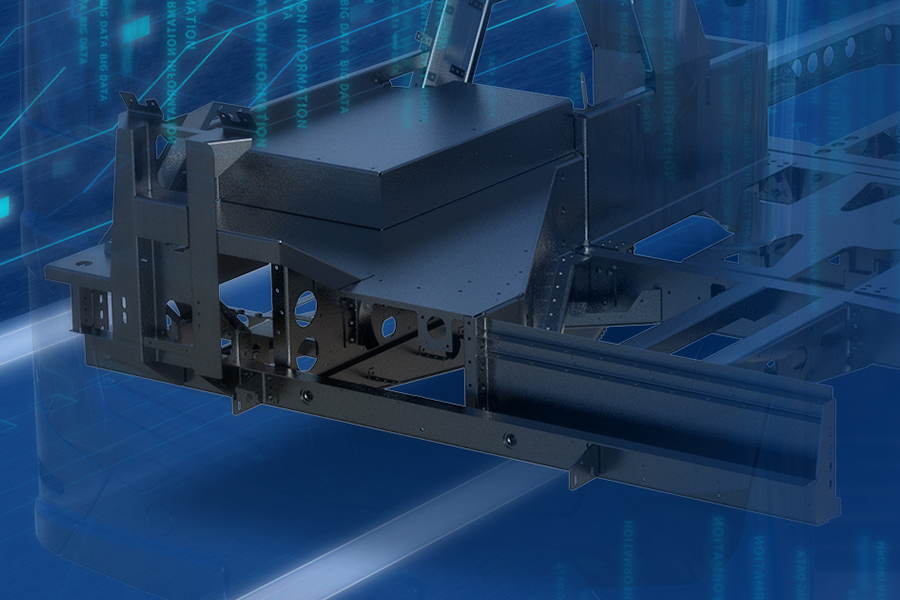

巴士底盘和普通汽车差别很大,主要因为它要承载更多乘客,重量更大,跑得也更远。工厂首先要选用更厚、强度更高的特种钢材,这样才能撑起整辆巴士的重量。

其次,焊接工艺要求特别严格,焊缝必须非常均匀、结实,不能有任何气泡或裂缝,否则在长期颠簸中容易出问题。最后,工厂会严格按照国家标准进行各种强度测试,模拟巴士实际运行中的各种受力情况,确保底盘在极端条件下也能保持稳定,足够安全可靠。这些要素共同构成了巴士底盘安全耐用的基础。

材料选择与焊接工艺的操作规范详解

在巴士底盘制造中,材料选择与焊接工艺直接决定了核心结构的强度与耐久性。首先,材料必须严格遵循相关标准,通常选用特定牌号的高强度低合金钢材(如Q345B),这类钢材在韧性和抗疲劳性能上表现优异,能有效应对车辆运行中的复杂应力。焊接环节更是重中之重,工厂普遍采用气体保护焊(如MAG焊)等成熟工艺。操作规范要求焊工必须持有相应资质证书,焊接前需彻底清洁焊道区域,确保无油污、锈迹。焊接参数,包括电流、电压和送丝速度,必须根据材料厚度和接头形式精准设定,并严格监控层间温度,防止过热导致材料性能下降。焊缝成型要求均匀饱满,无咬边、气孔、夹渣等缺陷。焊接完成后,还需进行无损检测(如渗透探伤或超声波检测),确保焊缝内部质量完全符合设计图纸与安全标准要求。

强度测试与防腐处理的安全标准注意事项

巴士底盘承载着乘客安全,强度测试和防腐处理是确保其长期可靠性的关键环节。在强度测试环节,工厂必须严格按照国家标准进行,这包括模拟满载甚至超载状态下的动态载荷测试,以及针对关键连接点的疲劳寿命测试,确保底盘在各种路况下都不会发生结构性失效。

处理过程中的防腐要求同样严格,高品质的电泳底漆配合多层喷涂工艺是基础,特别要关注焊接缝、管材内腔等易腐蚀部位的密封处理,有效隔绝水分和盐分侵蚀。整个流程必须完整记录,确保每一步都符合安全规范,为巴士的长期安全运行打下坚实基础。

巴士底盘的生产全过程,从材料选择到最终测试,都体现了对安全性和可靠性的高度关注。工厂必须严格遵循国家标准,确保高强度钢材的合理应用、焊接工艺的精准执行,以及强度测试和防腐处理的全面覆盖。这些措施共同作用,能有效应对巴士运行中的各种挑战,如重载和长途行驶带来的压力。通过持续监控每个环节,底盘的整体耐久性得到提升,最终保障乘客出行安全,实现车辆长期稳定运行。

品质为本 · 价值共生