精密制造件难达标?设备工艺品控把控是核心

发布时间:

2025-11-05

精密智能定制为何要求±0.1mm以内的公差?本文深入探讨了实现该精度所需的高精度设备、标准化工艺及严格检测体系等关键技术保障。

在工业自动化、医疗设备、电子通讯等领域,智能加工的应用日益广泛,尤其精密智能定制与精密零部件加工,因直接对接设备核心功能或特殊场景需求,对产品的尺寸精度、结构稳定性、外观平整度要求远高于普通制造件。这类加工需求并非所有制造厂都能承接,而是对加工厂的设备、工艺、材料、品控等多维度提出了刚性要求,这些要求的本质是为了匹配下游行业对精密制造产品的性能与安全诉求。

高规格的设备配置要求:保障加工精度的基础

精密智能定制与精密零部件加工的核心诉求是“微米级误差控制”,这首先依赖于加工厂的设备硬件水平,普通制造加工设备无法满足其精度需求。

1. 要求内容

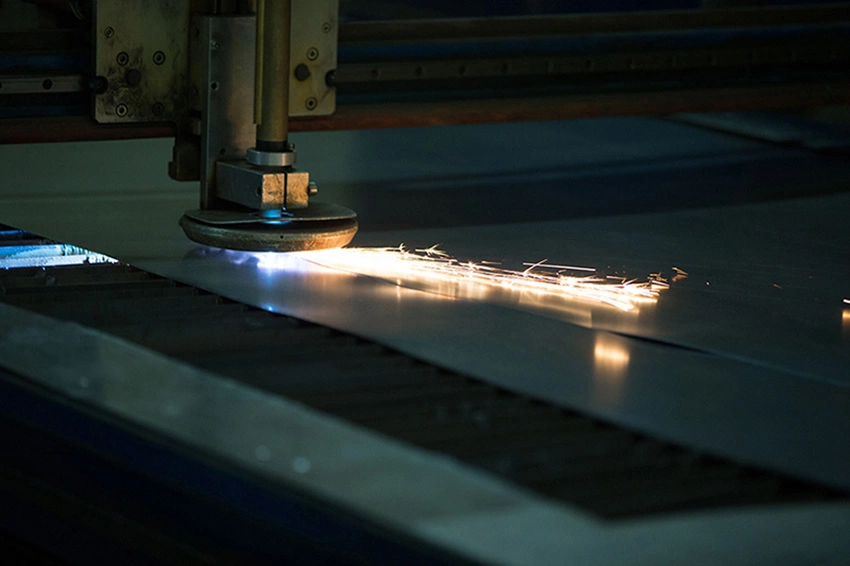

核心加工设备需具备高定位精度,如精密激光切割机的切割精度需控制在±0.1mm以内,精密折弯机的重复定位精度需达到±0.05mm,确保复杂结构或异形件的成型精度。

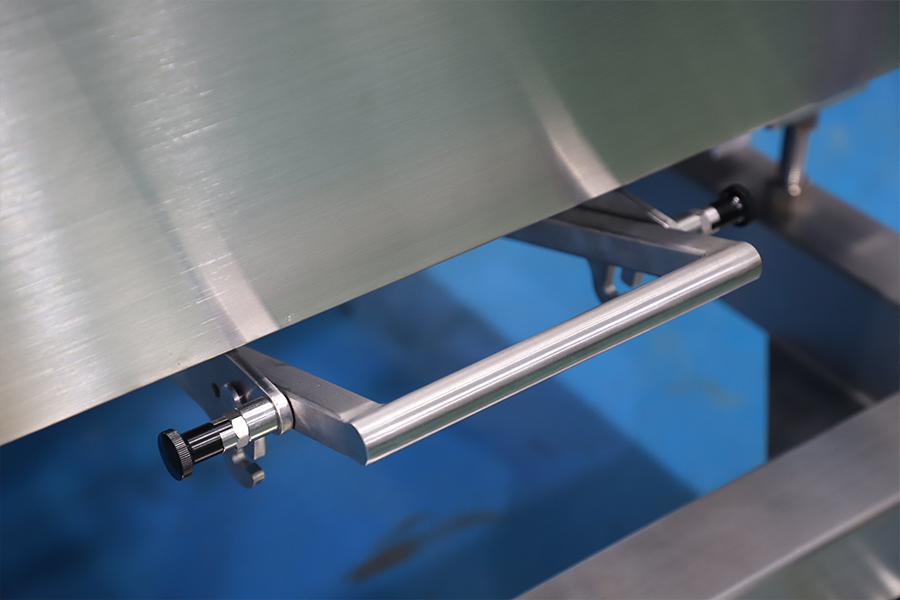

需配套专用辅助设备,如精密冲床(适配小批量精密零部件的高效冲压)、精密剪板机(保证板材裁剪的直线度误差≤0.03mm/m),以及去毛刺自动化设备(避免人工处理导致的尺寸偏差)。

2. 为何需要该要求

精密零部件(如工业传感器的智能外壳、医疗设备的内部支撑件)的尺寸公差通常要求≤±0.1mm,若设备精度不足,会直接导致零部件无法与其他组件适配,甚至影响设备整体运行。

精密智能定制常涉及复杂结构(如多折弯、镂空、拼接式设计),普通设备在多工序加工中易产生误差累积,而高规格设备能通过程序控制减少人工干预,保障每一步加工的精度稳定性。

全流程的工艺管控要求:避免误差累积的关键

智能加工并非单一工序,而是涵盖“设计-下料-成型-焊接-表面处理”的全流程,任一环节的疏漏都可能导致最终产品不合格,因此对加工厂的工艺管控能力有严格要求。

1. 要求内容

前置设计阶段需具备专业拆图与工艺优化能力,能根据客户图纸(如CAD、SolidWorks文件),结合材料特性、设备参数制定加工方案,避免设计与实际加工脱节。

加工过程需建立标准化SOP(标准作业程序),如折弯工序需明确折弯顺序、压力参数、模具选择;焊接工序需采用精密点焊或激光焊接,控制焊接变形量≤0.1mm。

需设置工序间质检节点,如下料后检测板材尺寸、成型后检测折弯角度,避免不合格半成品流入下一环节。

2. 为何需要该要求

精密智能定制的需求具有“差异化”特点,不同客户的产品结构、应用场景不同(如户外设备需考虑防水结构,医疗设备需考虑无菌设计),若无专业工艺设计,易出现加工难度高、成品率低的问题。

精密零部件加工常需多工序协同(如先切割再折弯,最后焊接),若缺乏流程管控,各工序的误差会叠加(如切割偏差0.05mm+折弯偏差0.05mm,最终总误差达0.1mm),超出客户tolerance范围。

精准的材料选型要求:匹配产品性能的前提

精密智能制造件的性能(如耐腐蚀性、强度、导电性)很大程度取决于材料,尤其是精密零部件多应用于高要求场景(如医疗、航空),对材料的选型与把控要求极高。

1. 要求内容

需根据客户需求筛选适配材料,如医疗设备的精密智能件需选用304/316L医用不锈钢(耐腐蚀性强、易清洁);电子设备的零部件需选用6061铝合金(轻量化、导电性好)。

材料采购需对接正规供应商,确保材料的化学成分、力学性能符合国家标准(如不锈钢的镍含量、铝合金的硬度值),并留存材料质检报告。

2. 为何需要该要求

材料特性直接决定精密智能件的使用效果,如户外使用的精密零部件若选用普通冷轧钢板,易因锈蚀导致结构失效;医疗设备的制造件若材料纯度不足,可能引发生物相容性问题。

智能加工中,材料的厚度公差(如0.5mm厚板材的公差需≤±0.02mm)会影响成型精度,若材料厚度不均,折弯时易出现角度偏差,因此必须严格把控材料初始质量。

严格的质量检测体系要求:保障成品合格的最后防线

精密智能定制与精密零部件加工的成品,需通过多维度检测验证,确保符合客户标准与行业规范,这要求加工厂建立完善的质量检测体系。

1. 要求内容

配置专业检测设备,如三坐标测量仪(检测三维尺寸精度,精度可达±0.001mm)、硬度计(检测材料硬度)、盐雾试验机(检测耐腐蚀性),覆盖尺寸、性能、外观等检测维度。

执行全批次检测标准,尤其是精密零部件加工,需对每一件成品进行尺寸检测;精密智能定制的批量产品,需按AQL抽样标准(如AQL1.0)进行抽检,避免批量不合格。

留存检测数据与报告,为客户提供可追溯的质量证明,尤其医疗、航空等行业,需满足合规性追溯要求。

2. 为何需要该要求

精密智能件多为设备核心组件或关键结构件,如工业机器人的智能底座、医疗诊断设备的外壳,若存在尺寸偏差或性能缺陷,可能导致设备故障(如底座不稳引发机器人运行偏差),甚至危及人身安全(如医疗设备外壳漏电)。

下游客户对精密智能产品的验收标准严格,缺乏检测数据支撑会增加验收争议,而完善的检测体系能提前发现问题,降低返工率与客户投诉风险。

灵活的定制化服务能力要求:适配多样化需求的核心

精密智能定制的核心是“按需生产”,客户需求往往涉及特殊结构、小批量、快交付,这对加工厂的定制化服务能力提出了额外要求。

1. 要求内容

具备快速响应能力,能在24-72小时内根据客户需求出具加工方案与报价,小批量定制订单的交付周期控制在7-15天内。

拥有专业技术对接团队,能与客户沟通设计细节(如优化结构以降低加工难度、推荐更适配的材料),提供“设计+加工”的一体化服务。

2. 为何需要该要求

精密智能定制的客户多为设备厂商或研发企业,需求具有“时效性”(如新产品研发需快速打样),若加工厂响应慢、交付周期长,会影响客户的项目进度。

部分客户对精密智能件的设计仅停留在功能需求层面,缺乏加工可行性认知(如设计的折弯半径过小导致无法成型),需加工厂提供技术支持,优化设计方案,确保定制需求落地。

高标准是智能加工的行业共识

对于精密智能定制与精密零部件加工而言,对加工厂的设备、工艺、材料、品控、服务要求,本质是为了匹配下游行业对“精度、性能、安全”的核心诉求。这些要求并非某一家企业的特殊标准,而是智能加工领域的行业共识——只有满足这些标准,才能生产出适配工业自动化、医疗设备、电子通讯等领域的高质量产品。