解锁柔性制造:多品种混线自动化生产的实时调度策略

发布时间:

2026-02-06

生命科学与医疗设备配件生产面临多品种混线加工的效率瓶颈,传统刚性产线换产慢、利用率低。精密柔性智能制造平台凭借智能调度系统破解难题,实现单产线多品类高效加工,大幅提升生产效率与设备...

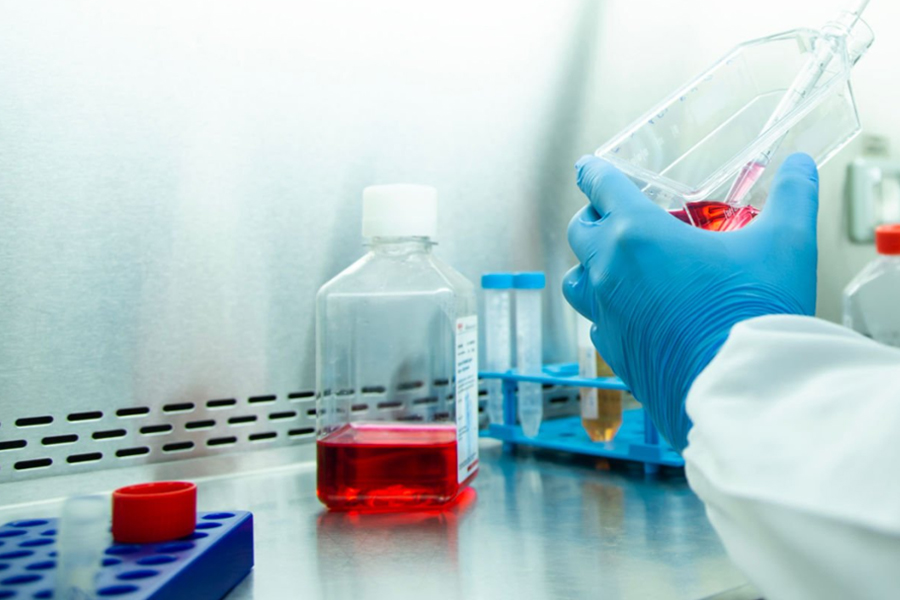

在生命科学零配件与医疗设备配件生产领域,客户订单往往呈现多品种、小批量的特点——从精度要求±0.01mm的不锈钢夹具到定制化的塑料组件,每种产品的加工工艺都存在差异。这些配件是实验室仪器与医疗设备正常运行的核心支撑,其生产效率直接影响下游客户的交付周期。然而,传统的单一品种生产线在面对这类需求时却显得力不从心:切换产品时需要重新调试设备,耗时长达数小时;产线利用率不足50%,大量设备处于闲置状态;库存积压严重,资金占用率高。如何在保证加工精度的前提下,高效应对多品种混线生产的挑战?精密柔性智造平台正是解决这一难题的关键技术。

生命科学零配件生产的共性痛点:传统产线的效率瓶颈

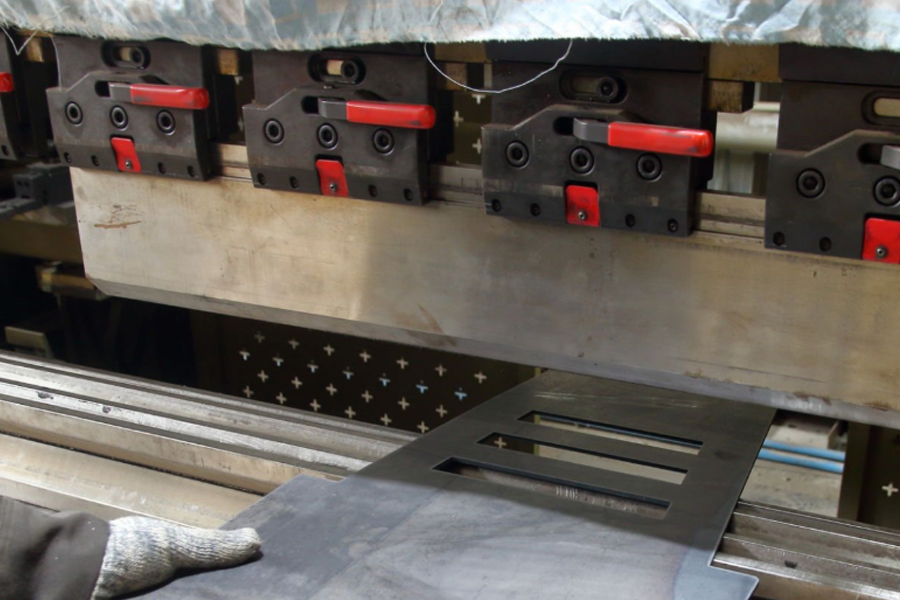

生命科学行业的快速发展带来了多样化的配件需求,但传统生产线的刚性结构难以适应这种变化。例如,某医疗设备配件制造商的车间内,每条产线只能固定生产一种产品,当接到新的订单时,需要停止当前生产、更换模具、调整参数,整个过程至少需要2小时。此外,不同产品的加工流程差异大,传统产线无法灵活调整工序顺序,导致部分设备长期处于等待状态。这种模式不仅降低了生产效率,还增加了人力成本和管理难度,成为制约企业发展的主要瓶颈。

从刚性到柔性:传统产线与精密柔性智造平台的对比

传统刚性生产线的核心问题在于缺乏灵活性,而精密柔性智造平台则通过智能化调度打破了这一局限。传统产线的产品切换时间通常在1-3小时,且最多只能适应3-5种产品的生产;而精密柔性智造平台的切换时间可缩短至10分钟以内,能同时处理20种以上不同品类的配件加工。此外,传统产线的设备利用率仅为40%-60%,而柔性平台通过实时调度,可将利用率提升至85%以上。这种差异直接体现在企业的生产成本和交付能力上——采用柔性平台的企业,订单交付周期可缩短30%,生产成本降低20%。

精密柔性智造平台的工作原理:多品种混线的调度逻辑

精密柔性智造平台的核心在于其智能化的调度系统:

系统会对所有待加工产品进行抽象建模,提取每种产品的加工工艺、设备需求和时间参数。

调度系统会根据实时的设备状态和订单优先级,生成最优的生产计划。

在生产过程中,系统会动态匹配设备与工序——当某台设备完成当前任务后,调度系统会立即分配下一个适合的任务,无需人工干预。这种实时调度机制确保了设备的连续运行,同时也能快速响应新订单的插入或现有订单的变更。此外,平台还与CAD/CAM系统相连,可自动生成数控程序,进一步缩短了准备时间。

实际应用效果:一条产线顶多条的效率提升

在某生命科学零配件企业的实际应用中,精密柔性智造平台展现了显著的效果。该企业原本需要5条传统产线才能满足15种产品的生产需求,引入柔性平台后,仅用1条产线就完成了所有产品的加工。数据显示,其生产效率提升了40%,订单交付周期从7天缩短至5天,设备利用率从50%提升至88%。此外,由于减少了设备数量和人工干预,企业的维护成本降低了25%,产品的加工精度也保持在±0.005mm的水平,完全满足生命科学行业的严格要求。

平台核心优势:自动化、耐用性与研发实力的结合

该精密柔性智造平台的自动化程度高,能实现从原料输入到成品输出的全程无人化加工;

核心部件采用高强度耐磨材料制造,使用寿命可达10年以上,减少了设备的维护频率;

研发团队拥有10年以上的生命科学设备研发经验,能根据客户的特殊需求快速定制解决方案;

目前已服务超过50家生命科学与医疗设备企业,其中某知名企业在使用该平台后,生产效率提升了35%,客户满意度达到98%。

市场趋势:柔性制造成为行业升级的必然选择

随着生命科学行业的持续增长,多品种小批量的生产需求将越来越普遍。根据行业报告,全球生命科学设备市场的年增长率达到15%,而配件需求的增长率更是超过20%。在这种背景下,传统的刚性生产线已无法满足企业的发展需求,柔性制造成为行业升级的必然选择。采用精密柔性智造平台,不仅能提升企业的生产效率和灵活性,还能增强企业的市场竞争力,适应未来的市场变化。