20年匠心沉淀:椿田机械带你领略钣金加工的极致精度与无限可能

发布时间:

2025-05-08

现代钣金加工融合了数字化设计与自动化设备,实现高效转化。其核心价值在于精确切割、多角度弯曲和无变形焊接。主要材料有冷轧板、镀锌板和不锈钢,如SPCC用于家电外壳,SECC用于汽车底盘,SUS304用于医疗设备和食品机械。

钣金加工作为金属制造领域的核心工艺,通过对金属薄板的冷加工技术,实现从基础构件到复杂结构的高效转化。其核心价值在于通过剪、冲、折、焊等工序,将金属板材转化为高精度、高强度的工业部件,广泛应用于机械制造、汽车、电子等领域。随着技术迭代,现代钣金加工融合了数字化设计与自动化设备,在提升效率的同时,也对工艺精度和材料选择提出了更高要求。

钣金加工的核心工艺与技术突破

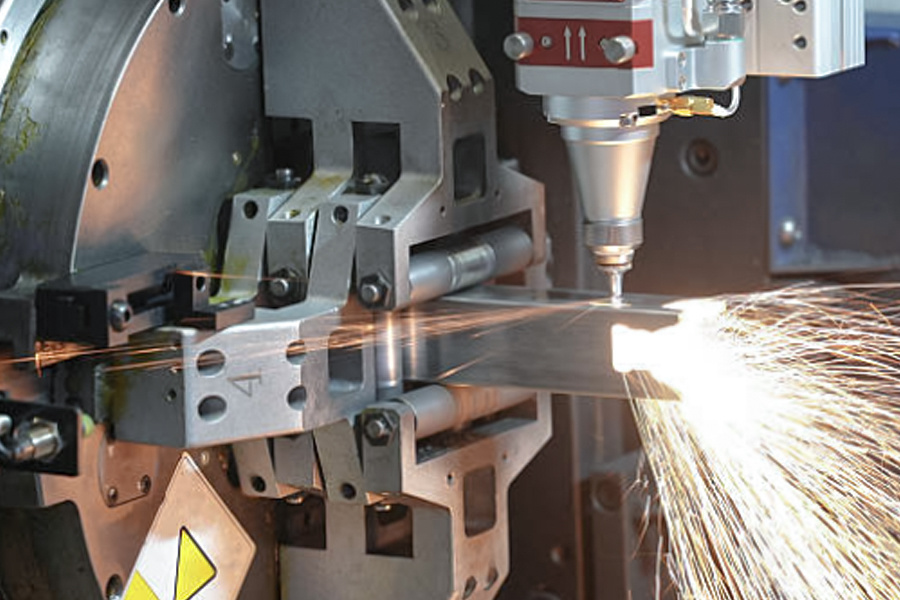

钣金加工的核心流程涵盖下料、折弯、焊接、表面处理四大环节。下料环节中,激光切割技术通过高能量密度光束实现复杂形状的精准切割,相比传统冲压工艺,其切口平滑度和材料利用率显著提升。折弯工序则依赖数控折弯机的多轴联动技术,通过预设参数实现多角度、高精度的弯曲成型,尤其在处理高强度钢材时,通过优化折弯半径和回弹补偿算法,可将误差控制在 0.1 毫米以内。

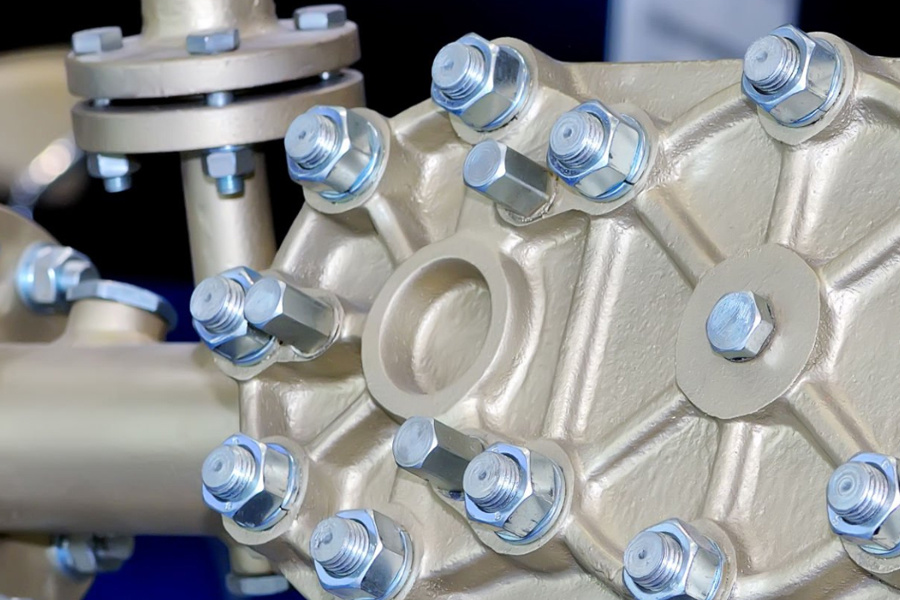

焊接作为关键工序,当前主流技术包括氩弧焊、点焊和激光焊。氩弧焊适用于不锈钢等材料的精密连接,通过控制焊接电流和气体保护,可避免氧化和气孔缺陷;激光焊则凭借高能量集中特性,实现薄板材料的无变形焊接,在新能源汽车电池壳体制造中广泛应用。表面处理环节则通过电镀、喷涂等工艺,提升钣金件的耐腐蚀性和外观质量,例如镀锌板的表面处理可使盐雾测试时间延长至 500 小时以上。

材料选择与行业应用的深度关联

钣金加工的材料选择直接影响最终产品的性能。冷轧板(SPCC)因其易成型和低成本特性,广泛应用于家电外壳和普通结构件;镀锌板(SECC)凭借优异的耐蚀性,成为汽车底盘和电子设备机柜的首选;不锈钢(SUS304)则以高耐腐蚀性和美观度,在医疗设备和食品机械领域占据优势。近年来,轻量化趋势推动铝合金(如 6061 系列)在汽车和航空航天领域的应用,其密度仅为钢材的三分之一,同时保持较高的强度。

在行业应用层面,钣金加工呈现多元化特征。机械制造领域中,精密钣金件用于工业机器人关节和自动化设备框架;汽车行业中,车身结构件和新能源电池壳体的加工精度要求达到微米级;电子通信领域则依赖高精度钣金件实现 5G 基站散热模块的高效设计。

行业趋势与技术创新方向

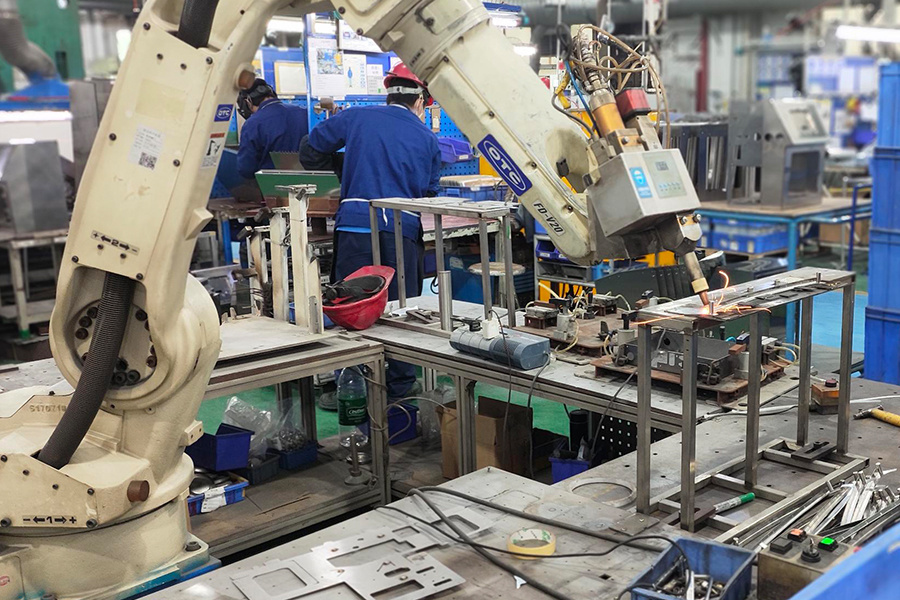

当前钣金加工行业正经历智能化与绿色化双重变革。数字化设计方面,三维建模软件(如 SolidWorks)与数控设备的无缝对接,实现了从图纸到成品的全流程数字化管控,缩短了 30% 的研发周期。生产端引入工业机器人和物联网技术,通过 MES 系统实现设备状态实时监控和生产数据智能分析,例如焊接机器人的应用使良品率提升至 99% 以上。

环保层面,水性漆和粉末喷涂技术的普及,将 VOCs(挥发性有机物)排放量降低 70% 以上,符合国家环保标准。同时,激光切割和数控折弯设备的节能设计,使单位能耗降低 15%-20%,推动行业向低碳生产转型。

钣金加工作为制造业的基石,其技术演进始终与工业发展同步。椿田机械凭借 20 年行业积淀,在精密钣金领域形成了从设计到量产的全链条服务能力,并通过泰国分公司的布局,实现了国际化产能配置。未来,随着智能化与绿色化技术的深化应用,钣金加工将持续推动各行业的产品创新与效能提升,成为连接材料科学与工业制造的核心纽带。

常见问题解答

Q1:如何控制钣金加工中的变形问题?

A1:变形控制需从工艺设计和加工参数两方面入手。例如,在折弯工序中预留 0.5%-1% 的回弹补偿量,并采用渐进式折弯工艺;焊接时通过优化焊接顺序和参数,配合刚性固定工装,可将变形量控制在 0.2 毫米以内。

Q2:不同材料在钣金加工中的注意事项有哪些?

A2:不锈钢加工需注意刀具磨损问题,建议采用硬质合金刀具并配合冷却润滑液;铝合金加工则需避免高温导致的氧化,可通过调整切割速度和气体保护参数优化。

Q3:钣金加工的表面处理工艺如何选择?

A3:需根据应用场景决定。户外设备优先选择热镀锌或粉末喷涂,耐蚀性可达 10 年以上;室内装饰件可采用阳极氧化或拉丝处理,兼顾美观与耐磨性。