钣金折弯设备要求及应用领域全解析

发布时间:

2025-05-29

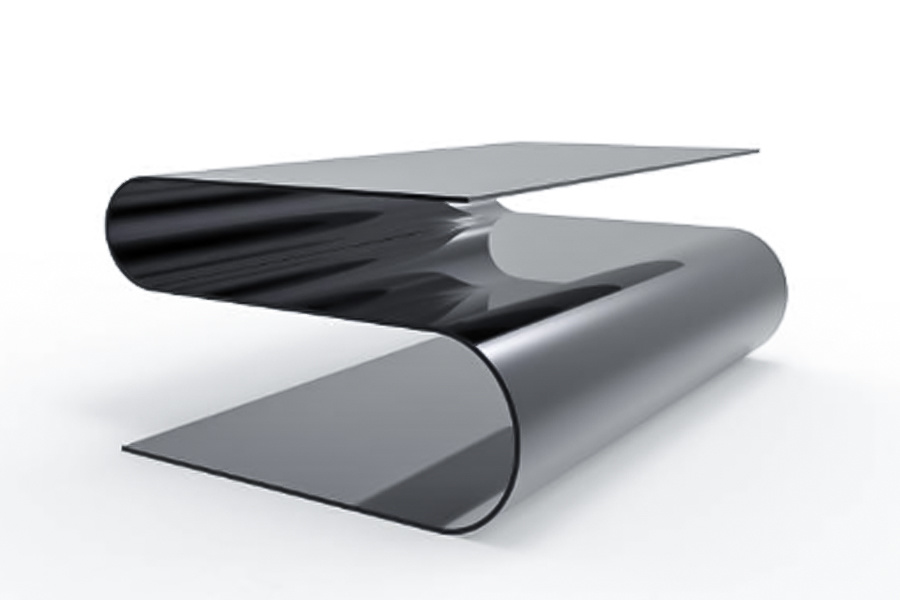

详解钣金折弯设备的高精度、柔性化要求,及在机械制造、电子电器、汽车等领域的应用,助力钣金加工行业技术升级。

在钣金加工产业链中,钣金弯曲是检验工件成形精度和实用价值的关键过程。其顺利实施不仅取决于设备的准确配对,并且还取决于多个应用领域的规定。本文将从设备技术标准和工业主要用途两方面剖析钣金弯曲过程的重要因素。

钣金折弯工艺设备重要要求

1. 高精度定位与控制力

钣金弯曲对设备的几何精度很严格,弯曲角度偏差应控制在国家标准范围内。设备应配备高分辨率的数控车床,依据伺服电机驱动滚轴进行μm偏位操作,配合激光测距仪或光栅尺实时反馈构件数据,形成闭环控制系统。磨具做为弯曲成形的关键部件,其材料强度、外型粗糙度和生产精度直接关系到产品的品质。要求磨具采用高强度合金制品,再经精密磨削,保证设备工作台的平整度和垂直度达标。

2. 柔性加工兼容性水准

当今钣金加工应解决多元化的板材种类(如碳钢、不锈钢、铝合金等)和薄厚(从薄板到中厚板),设备应具有广泛的加工适应性。弯曲机的外径必须遮盖不同板才所需的成型力,压力动态管理依据液压或电伺服系统进行。同时,设备应适用快速模具更换系统,如机械锁或电磁吸附装置,具备智能参数记忆功能,可在几分钟内进行不同模具变换,达到多品种小批量生产的需要。

3. 智能化生产作用

为了保证加工效率和一致性,技术设备必须集成智能模块。比如,弯曲补偿的快速计算可以根据板材材料、厚度弯曲半,一键生成机床赔偿参数,减少人力试错成本;3D 视觉对中系统通过摄像头扫描工件构件,引导机械臂精准定位,处理复杂工件定位艰难,即时递交生产数据,便捷车间级生产管理和品质可溯源。

4. 安全防护和可靠性设计

设备应配备多层面安全防护装置,包含光电保护屏、变向连锁系统、磨具防碰撞检测等,防止作业人员意外接触危险区域。机械结构设计应注意长期高负荷运作的稳定,并选择有限元提升机身刚度。滚珠丝杠、导轨等关键部件应使用防尘防水设计,以增强设备的使用期。

钣金折弯工艺的各种适用范围

1. 机械制造机械设备

在一般机械部件加工中,钣金弯曲广泛用于配电箱外壳、机床防护罩、工控自动化设备机架的建立,根据精准弯曲进行繁杂几何结构的拼凑,完成设备对强度、密封和安装精度的规定。这类运用一般涉及中厚板加工,对设备压力输出和磨具耐用性要求很高。

2. 电子电器与通信设备

消费电子领域的手机壳、笔记本支架、电器产品控制面板、通信基站机柜、天线配件等借助钣金弯曲进行胶合板高精度成形。该工件一般严格把控表层精度和半弯曲,设备具备μm精度和减噪生产量,避免加工过程中的刮痕或变形。

3. 建筑装饰与新能源领域

建筑装饰里的金属幕墙构造、室内装潢线条,及其新能源行业的光伏支架和充电桩机壳,依据钣金弯曲进行个性化的造型和结构调整。这种运用一般涉及大型材加工,要求设备工作台面宽,行程弯曲水准长,适用多方向持续弯曲,达到复杂表面的建立规定。

4. 汽车产业和交通设备

车体车门内板、仪表板支架、底盘结构件、城市轨道车箱联接件、排放系统构件应依据钣金弯曲进行高耐磨轻量化设计。该领域对工件的一致性要求很高,设备必须集成自动装卸系统,配合机器人工作,完成从板到成品全过程智能生产。

5. 航天工程及高端设备

航空航天领域的飞机蒙皮肋、卫星构件以及高端医疗设备的外科设备机壳很好地明确了钣金弯曲的精度。设备需在恒温恒湿环境下运行,选用非接触检测技术实时监控弯曲过程,保证工件标准公差维持在亚毫米级,做到航空质量标准。

钣金弯曲工艺作为连接设计构思和实体产品的重要环节,其设备的迭代升级和应用场景的与时俱进正推动钣金加工行业向高精度、智能化方向发展。不论是工业设备制造的结实靠谱,或是消费电子领域的轻柔精美,钣金弯曲设备始终以技术创新为载体,为各行业提供可靠的成形解决方法。