明晰边界:钣金件与冲压件的核心差异与应用选择

发布时间:

2025-07-11

深度对比钣金件(≤6mm板材,依赖剪折焊分步加工)与冲压件(模具高压一次成型)的本质区别,涵盖材料厚度标准,工序差异,应用场景选择,助力金属零件制造工艺精准决策。

在工业生产领域,钣金件与冲压件是两种常见的金属零件类型,尽管都涉及金属板材加工,但两者在关键特性上存在显著差异。本文将清晰解析这两种零件的核心区别,重点聚焦于材料厚度与成型方式两大要素。通常,材料厚度≤6mm的零件多归类于钣金件范畴,而冲压件则涉及不同的加工工艺。准确把握这些差异,有助于明确工艺边界与适用场景,为后续深入理解奠定基础。

材料厚度的关键区分

材料厚度是界定钣金件与冲压件的核心标准之一。

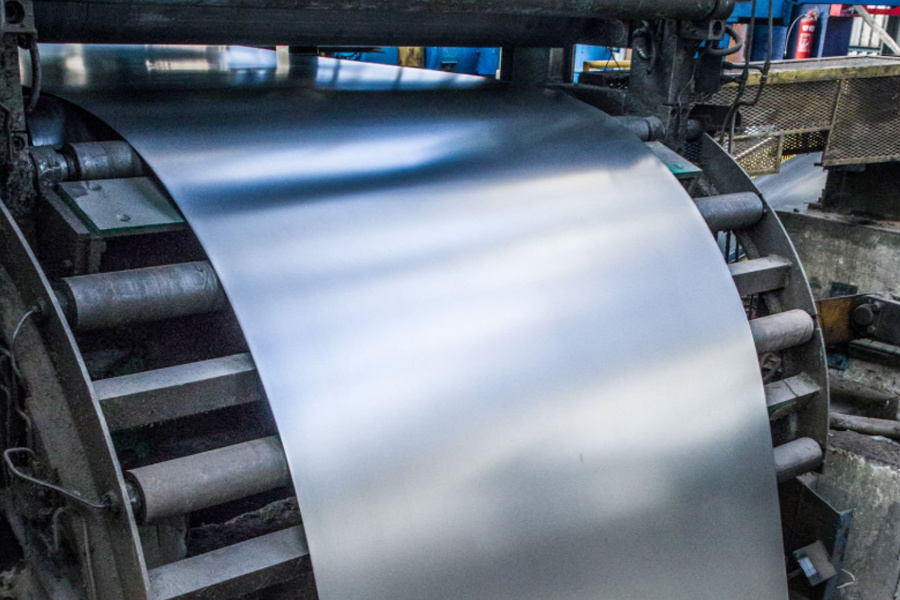

钣金件: 通常适用于厚度≤6mm的金属板材。较薄的板材更易于进行弯曲、折边等塑性变形操作,因此非常适合于制造电子产品外壳等轻型结构件。

冲压件: 其加工过程则能适应更广泛的厚度范围,尤其对于需要较大成型力的较厚板材(如汽车底盘零件)更具优势。

这种厚度差异直接决定了工艺的选择方向,避免资源错配。同时,成型方式的显著不同也与材料厚度密切相关。

成型方式的本质差异

除材料厚度外,钣金件与冲压件的成型工艺路径截然不同。

钣金加工: 主要依赖一系列相对独立的工序组合,如剪切、冲孔、折弯、焊接等。这种方式灵活性强,便于调整,尤其适合小批量、多品种或定制化生产需求。

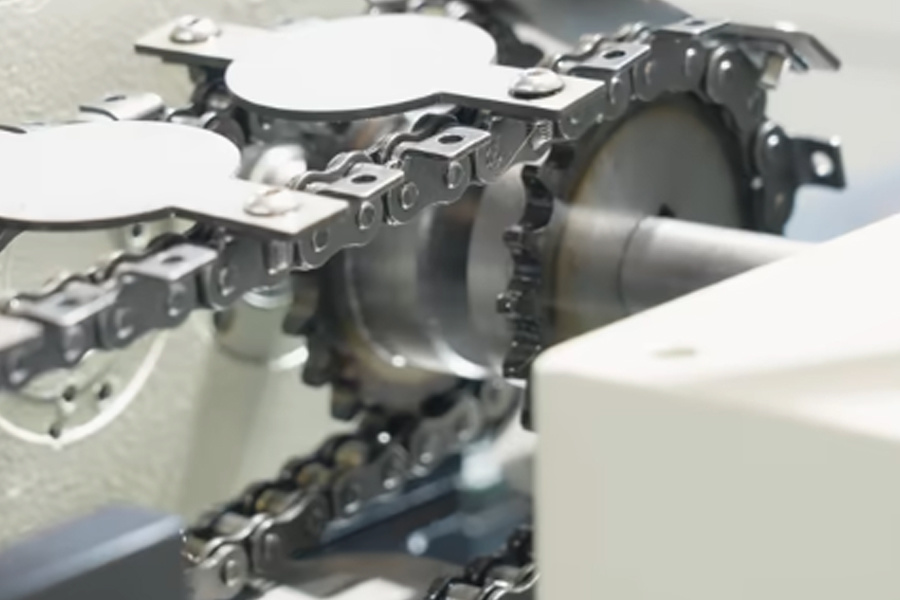

冲压加工: 则高度依赖冲压机床与专用模具。金属板材在模具型腔内经受高压,通常在一次或几次冲压行程中快速成型为最终或接近最终形状。这种工艺生产效率极高,特别适合于形状复杂且需要大规模复制的零件制造。

成型方式的本质区别,直接塑造了各自的工艺边界:钣金擅长柔性分步制造,冲压则强于高效批量成型。

应用场景的典型选择

综合理解材料厚度(钣金件常≤6mm)与成型方式(钣金多工序分步,冲压常模具一次成型)的核心差异,其适用场景便清晰可辨:

钣金件典型应用: 电脑机箱外壳、文件柜门板、电器控制面板等。这类产品通常材料较薄,形状虽有一定复杂度,但可通过剪、冲、折、焊等分步工序高效灵活地完成。

冲压件典型应用: 汽车车门内板、发动机支架、金属餐具(如勺子)等。此类零件往往对特定复杂形状有要求,且需求量巨大,利用模具一次冲压成型在效率与成本上优势显著。

因此,在工艺选择决策中,材料厚度和目标零件的成型需求是划定钣金与冲压工艺边界的关键因素,深刻影响着最终产品的形态特征与生产效率。

识别一个金属薄板零件属于钣金件还是冲压件,关键在于考察其加工方法及所用材料的厚度。通常,厚度在6毫米以下,主要依靠切割、折弯等分步工序成型的零件,多属于钣金范畴。而冲压件则更依赖强大的冲压力与专用模具来实现特定形状的快速成型。深刻理解这两者在材料厚度与成型方式上的核心差别,便能有效把握其工艺边界。这直接决定了各自的适用领域:轻型外壳、机柜等常选钣金;需大批量复制且形状复杂的零件则更宜冲压。把握这些核心特征,工艺路线的选择将更加清晰明确。

品质为本 · 价值共生