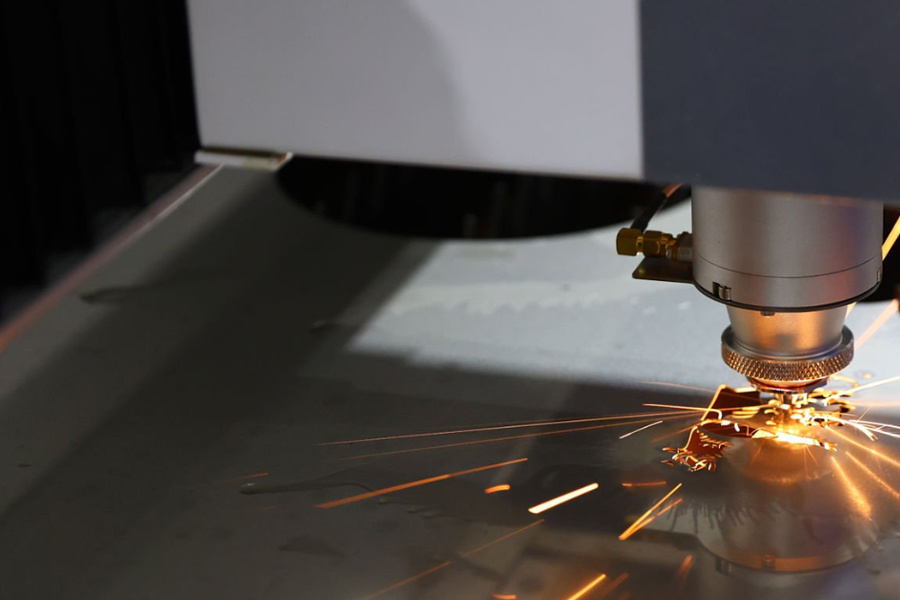

0.5mm超薄板加工难点科普:激光切割如何防变形?

发布时间:

2025-07-22

激光切割0.5mm超薄金属板需解决热变形问题,通过优化激光参数、辅助气体冷却及应力释放控温,保障精度,适用于精密设备领域。

加工像纸一样薄的0.5毫米金属板,在手机、精密仪器或医疗设备中非常重要,需要非常高的精度。但这么薄的板子,用激光切割时有个大麻烦:热量会让材料变形。想象一下,就像金属板被加热后“鼓起来”或者“缩起来”了,这会让切出来的零件形状走样,尺寸不准,表面也不好看。所以,如何控制切割过程中产生的热量,不让薄板变形,就成了激光切割超薄板成功的关键。接下来,我们会看看激光切割时热量是怎么让薄板变形的,然后重点介绍几种好用的方法,比如怎么调节激光的强度和速度,怎么用好辅助气体帮助冷却,以及怎么让材料内部因为加热产生的“紧张感”(应力)释放掉。这些方法都是为了更好地管理热量,让切割既精准又稳定。

超薄板热变形挑战解析

加工仅有0.5毫米厚的金属板,就像在薄纸上作画一样,控制热量带来的变形是最大的难题。激光切割时,高能量的光束瞬间作用在金属表面,会产生非常集中的高温。对于这么薄的板材来说,热量很容易在局部快速聚集,来不及向周围扩散。这种快速升温会导致金属膨胀,而切割完成后,材料冷却收缩的速度又不均匀。结果就是,板材常常会发生弯曲、翘曲或者边缘出现波浪形变形。更麻烦的是,这种变形不仅让零件看起来不平整,还会直接导致切割出来的形状和尺寸达不到设计图纸的要求,影响零件的装配和使用。因此,在切割超薄板时,如何控制好热量,防止板材变形,是需要特别注意的核心问题。

激光参数优化关键策略

控制激光切割过程中的热量输入,是防止超薄金属板变形的核心。这需要仔细调整几个关键的激光参数。首先,激光功率不能过高,过强的能量会瞬间产生大量热量,板材来不及散开,就容易堆积导致变形。就像用放大镜聚焦阳光,太强的光点会让纸很快烧焦起皱一样。其次,脉冲频率也很重要。使用合适的脉冲模式(而非连续波),让激光能量像小水滴一样间断地作用在材料上,板材就有短暂的时间让热量散发出去一部分,避免局部过热。最后,切割速度需要配合功率和频率。速度太快,可能切不透;速度太慢,激光在同一个地方停留太久,热量积累太多,同样会引起变形。找到这三者之间恰到好处的平衡点,才能有效减少切割带来的热量堆积,保护薄板的平整度。

热力学控制精度保障

除了调整激光设备本身的参数,精确管理切割过程中产生的热量去向同样重要,这是防止超薄板变形、确保最终形状精准的关键环节。工程师们会精心设计热传导的路径,比如利用特定的辅助气体(如氮气或氩气),像给材料快速降温的风扇,帮助激光切割点周围的热量快速散走,避免热量堆积导致薄板鼓起或扭曲。同时,传感器会紧盯温度变化,让系统能及时微调激光功率或移动速度,始终保持切割区域的热量平衡。这种实时的热力学控制,就像是给材料套上了一层隐形的“温度保护罩”,有效阻止了热变形蔓延,让切割出来的超薄零件形状保持不变,尺寸精准,满足精密制造的严格要求。

因此,有效控制激光切割超薄金属板时的热变形,关键在于将多个环节紧密结合。通过实践证明,合理搭配激光功率和速度,并选择合适的气体辅助降温,能显著减少切割时产生的热量堆积。同时,及时释放切割过程中积累的应力也非常重要,这直接关系到最终切割边缘的平直度。随着这些技术的不断进步和应用,即使是薄如0.5毫米的金属板,也能实现更稳定、精度更高的激光切割效果,满足精密制造领域对零件形状和表面质量的严格要求。