智能制造浪潮下,钣金工艺链的协同进化

发布时间:

2025-06-09

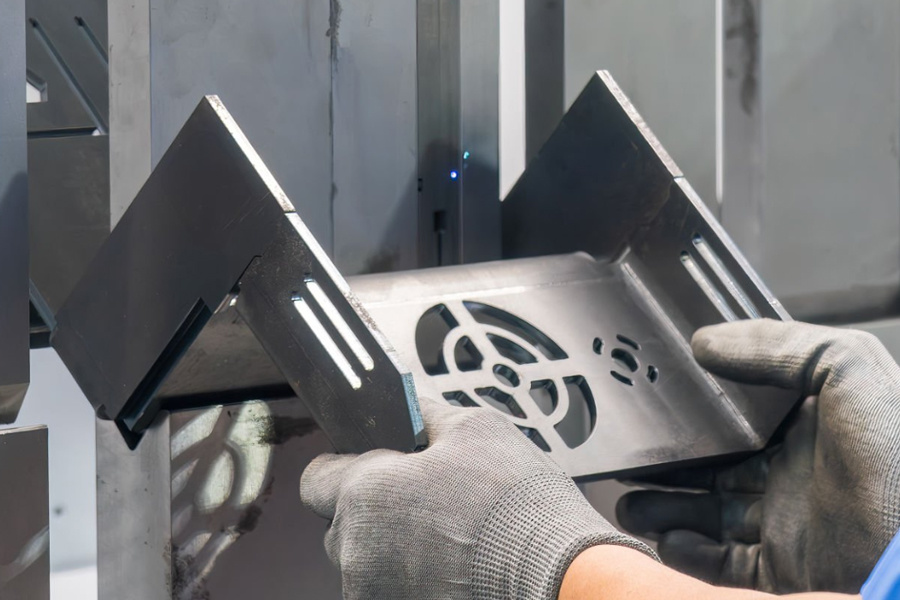

现代钣金加工通过多维工艺构建精密制造网络,实现从材料成型到精密加工的全流程解决方案。通过焊接、冲压、折弯、激光切割等核心工艺,有效提升连接强度和精度。在批量成型和小批量定制领域都展现出显著优势。

在制造业智能化升级的进程中,金属加工领域对精密度与集成化的需求正推动产业革新。作为工业制造的关键环节,钣金加工体系通过焊接、冲压、折弯、激光切割等核心工艺的深度协同,为各行业提供从材料成型到精密加工的全流程解决方案。本文将探讨现代钣金加工的差异化价值,助力企业构建高效供应链。

多维工艺构建精密制造网络

1. 钣金焊接:金属融合的可靠性艺术

焊接是钣金加工的"结构纽带",采用氩弧焊、气体保护焊等工艺实现金属材料的稳固结合。针对不同厚度板材及特种合金,定制化焊接方案可显著提升连接强度。从平面构件到复杂曲面组件,成熟工艺配合无损检测技术,为产品耐久性提供重要保障。

2. 钣金冲压:批量成型的效率革新

冲压工艺依托高精度模具与数控设备协同,实现金属板材的高效转化。在超薄不锈钢至中厚碳钢等多种材料上,均能保持优良的尺寸稳定性。自动化产线支持快速换模,尤其适合汽车零部件、电子设备外壳等规模化生产场景。先进的模具开发能力可大幅缩短产品试制周期。

3. 钣金折弯:空间塑形的精密控制

折弯工艺通过数控系统精准调控金属形变,实现多角度复杂造型。针对铝合金、镀锌板等材料的回弹特性,动态补偿技术有效提升成型精度。从基础支架到多曲率构件,柔性生产能力满足医疗器械、新能源设备等领域的精密外观需求。

4. 激光切割:复杂轮廓的智能解构

激光切割以卓越的定位精度重塑加工边界。光纤技术可高效处理碳钢、不锈钢及铝合金等材料,实现复杂图形的洁净切割。智能编程系统兼容主流设计格式,配合自动排版优化材料利用率。无模具生产特性使其在小批量定制领域展现显著优势。

集成化服务的战略价值

面对复杂构件加工需求,全流程服务模式凸显三大核心优势:

● 工艺协同增效:避免多环节衔接损耗,缩短产品交付周期

● 质量全程可控:统一标准贯穿焊接/冲压/折弯/切割全流程

● 综合成本优化:资源集约化降低单件成本,提升投入产出比

成熟服务商还能提供材料选型、表面处理等增值服务,助力客户实现从设计到成品的无缝转化。

优选加工伙伴的维度参考

● 技术集成能力:重点考察多工艺复合实施水平

● 数字化响应机制:在线化订单管理系统提升协作效率

● 质量保障体系:完善的检测流程与过程管控能力

协同创新驱动制造升级

在智能制造深化发展的背景下,钣金加工正从单点工艺向系统解决方案演进。当焊接可靠性、冲压效率、折弯精度与激光切割智能深度融合,这种工艺链协同模式将持续赋能高端装备、新能源、电子科技等领域的创新发展。

品质为本 · 价值共生