钣金加工为何成为工业刚需?材料利用率、跨领域应用及智能升级全解析

发布时间:

2025-06-10

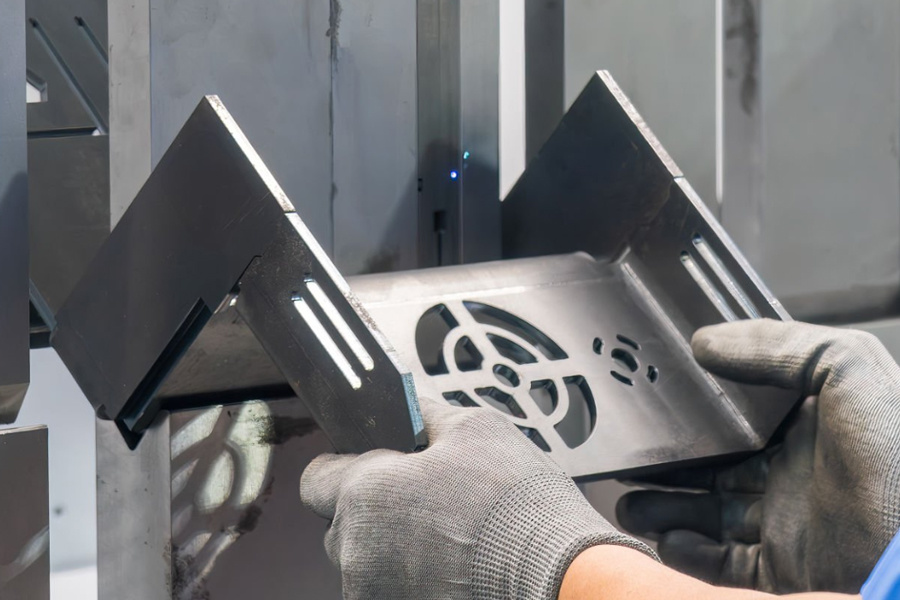

现代工业体系中,钣金加工占据核心地位,其材料利用率高,工艺链可塑性强,具有显著的成本优势。在汽车制造、消费电子、家电等价格敏感行业,具有主导地位。

钣金加工在现代工业体系中占据核心地位,其不可替代性源于三个维度的技术优点。最先,该工艺在金属材料处理中表现出明显的材料利用率(一般在92%之上)。依据精密冲压、弯折等工序,原料损耗比铸造工艺降低40%-60%。次之,遮盖汽车产业、消费电子、航天工程等关键领域。据统计,每台新能源汽车钣金需要量做到120-150件,占汽车零部件总量的35%。随着工业4.0的实施,智能钣金生产线将加工效率提升到老方式的3.2倍,同时实现±0.05mm精度操纵,支撑柔性生产规定。

产生航天器燃料舱

特别注意的是,工艺链的可塑性使其能够迅速达到新材料的加工要求。比如,在5g基站建设中,铝镁合金钣金使用率已超过78%。这一技术特点与成本结构的融合,构成了现代工业体系中难以复制的基本竞争力。

钣金加工材料成本优势优点优势优点

与其它成型方法对比,钣金加工在原材料利用率层面显现出显著的竞争力。根据精准的冲压、弯曲和切割技术,金属材料的加工耗费一般维持在5%下列,煅造或注塑材料的浪费率一般超过15%。这类高效的材料利用率马上减少了散称产品的边际效益,尤其是在大批量生产场景中,总节省量可达上百万。以汽车产业为例,在挑选钣金工艺时,一吨钢材可生产约300个标件,而传统的锻烧方案只有生产约220个标件。此外,钣金加工对金属材料的厚度材料具有显著的适应性。企业可根据需要灵活选择镀锌板、不锈钢或铝合金等材料,不用因工艺限定被迫选购高价特种合金,进一步降低供应链成本。行业资料显示,钣金综合制造成本比铸件低30%-40%,在消费电子、家电等价格敏感行业里占据主导地位。

跨领域重要应用分析

钣金加工技术的广泛运用源于其精准的成型水准和高度个性化特性。在汽车制造领域,从车体覆盖到底盘结构,高精度弯曲和冲压工艺确保了零件在强度轻量之间的平衡。比如,电瓶车电池外壳采用钣金工艺后,净重缓解12%,同时保持IP67防水级别。电子设备行业借助薄塑料外壳制作工艺,0.3mm厚铝合金依据持续模具冲压进行批量生产,达到智能手机散热和电磁屏蔽的多重规定。在航空航天领域,钣金技术是完美的。依据渐近成形技术,发动机整流罩在钛合金板上实现0.05mm公差操纵,有效应对极端温度和压力环境。

企业在选择钣金加工服务时,提议优先选择目标主要用途供应商工艺数据库的完整性,这将影响繁杂部件的产量和交付周期。

随着医疗设备对无菌环境要求的提升,不锈钢钣金零件的集成成形技术取代了传统的焊接工艺,手术器械盒的密闭性提升到99.98%。这类跨行业的渗入能力使钣金加工成为连接基本生产和高端设备的桥梁,其应用场景的不断发展不断巩固产业价值链的核心地位。

智能升级强化战略地位

随着工业4.0技术框架的渗入,钣金加工依据智能化改造完成了生产率的跳跃性提高。通过引进激光切割数控车床、回应折弯机器人等智能产品,公司可以准确操纵0.1mm公差,将原材料损耗率降到传统工艺的60%下列。数字孪生技术的应用使工艺模拟与物理加工形成闭环,新产品研发周期缩短40%之上,显著提高了处理定制需求的回应能力。

在系统集成方面,物联网推动生产监控平台完成了设备互联和数据传输,实时追踪全部生产中的能耗、工时等关键指标。这类深层智能不仅提升了资源分配效率,并且通过机器学习算法不断提升工艺指标,使繁杂部件的产量维持在98.5%之上。特别注意的是,智能升级并没消弱钣金加工的灵活性,而是根据模块化编程完成了小批量多品种生产的经济性,为工业制造系统增添了精度和灵活性解决方案。

无可替代的过程探讨

钣金加工在现代工业体系中无可替代的核心原因,首先体现在其对繁杂部件的高效处理程度上。不论是底盘的集成成形,或是电子设备外壳的精密弯折,传统煅造或注塑工艺都难以实现同样水准的材料利用率和规格精度。次之,金属材料独特的强度延展性构成不但能承受机械应力,还能满足多元化的造型规定。这类材料特性与加工工艺的深度绑定形成了不可复制的技术规定。同时,钣金加工在中小批量生产里的灵便回应优点能够快速达到产品迭代规定,但在大批量生产场景中,3D打印等新兴技术的成本控制仍存在明显的不够。特别注意的是,智能产品和数字双胞胎技术的引入进一步提高了技术的稳定性,使传统钣金加工形成了更强的工业活力。

钣金加工在现代工业体系中的核心地位,实质上源于其系统响应繁杂需求的能力。从基础材料经济挑选到精密成形技术的创新,该过程依据持续迭代平衡了效率精度的差别。为应对工业4.0造成的生产模式转型,智能产品与数字过程的融合并没消弱其价值,而是通过实时数据反馈优化了加工工艺决策。在汽车轻量化设计与电子设备微型化趋势中,金属材料的物理特征和生产柔性仍无法彻底被注塑或3D打印所替代。这一过程的出现不但显示了传统制造技术的活力,也揭露了工业进化过程中技术积淀不是简单取代的发展规律。