智能产线实测:钣金加工效率提升30%的3个核心模块

发布时间:

2025-07-23

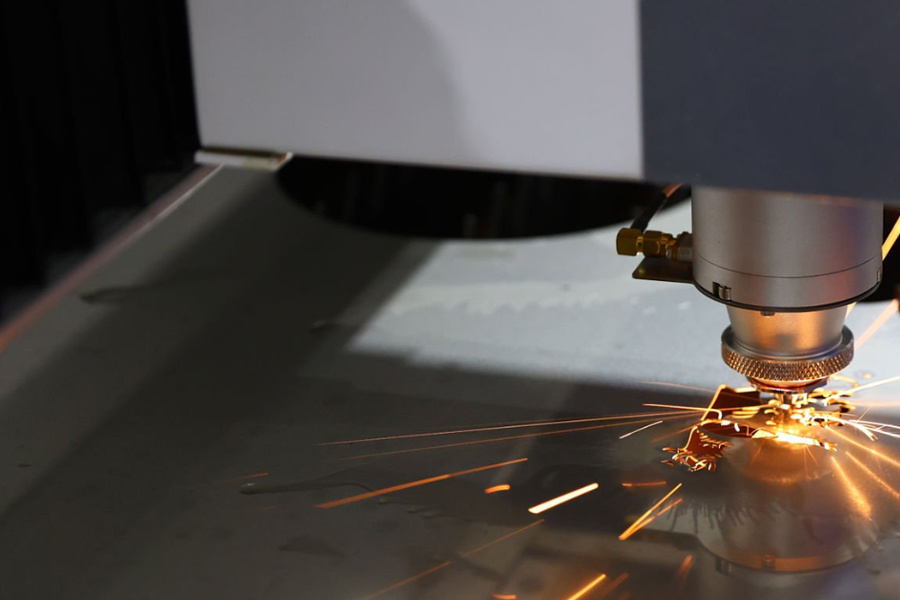

智能产线通过五轴数控、激光参数优化、AGV焊接自动化协同,实测压缩30%生产节拍,提升材料利用率,精益模式适用于汽车航空领域。

本文通过实际生产测试,探讨智能产线如何显著提升钣金加工的效率。将从重点分析三大核心模块——五轴数控系统、激光切割参数优化和AGV焊接自动化——的协同作用,基于实测数据展示效率提升的具体表现。同时,结合精益生产理念,这些技术升级优化了工艺流和实时监控,帮助减少浪费并加快工序衔接。这些经验源自汽车和航空行业的实践案例,为相关领域提供可操作的参考样本。

智能产线效率实测

我们通过实际测试,仔细测量了智能产线在钣金加工环节的效率提升情况。这次实测的核心目的,是观察新技术如何真正改变生产速度。具体来说,我们记录了引入智能产线前后,完成相同批次钣金件所需的完整时间。通过对比发现,整条产线的生产节拍显著缩短了。其中,材料准备和工序间流转的等待时间减少最为明显。根据实测数据,平均每批产品的加工总时长比过去减少了约30%。这种效率提升,主要得益于智能系统对生产流程的优化和自动化设备的协同工作。后续章节将详细解析实现这一提升的关键模块。

三大核心模块解析

在智能产线的实测过程中,三个核心模块协同作用,显著提升了钣金加工的效率。首先,五轴数控系统通过多角度加工能力,减少了设备换刀时间,使复杂零件加工更流畅。其次,激光切割参数优化针对不同材料调整功率和速度,降低了废料率,提高材料利用率。最后,AGV焊接自动化利用自动导引车实现工序衔接,缩短了工件搬运时间,确保生产节拍紧凑。这些模块在工艺重构和实时数据监控下,共同压缩了生产周期,为精益生产奠定了坚实基础。

精益生产成效验证

在实施五轴数控系统、激光切割参数优化和AGV焊接自动化后,精益生产的成效通过实测数据得到了清晰验证。具体来看,生产节拍压缩30%,这意味着每个产品完成的时间缩短近三分之一,大大加快了整体进度。同时,材料利用率显著提升,减少了原材料浪费,而工序衔接效率的改善使各环节过渡更顺畅。这些变化在汽车和航空领域的实际应用中反复确认,提供了可复制的样本,帮助企业优化资源分配和流程管理。此外,实时监控系统持续跟踪关键指标,确保改进成果稳定可靠。

通过本次实测验证,智能产线在钣金加工中的应用不仅压缩了30%的生产节拍,还显著提升了整体效率。三大核心模块——五轴数控系统、激光切割参数优化和AGV焊接自动化的协同运作,优化了工序衔接和材料利用率。实践表明,这种精益生产模式在汽车和航空领域高度可复制,为企业提供了可靠参考。因此,企业可借鉴这些经验,持续改进生产线,实现成本节约和竞争力增强。

品质为本 · 价值共生