不锈钢钣金加工中表面划伤缺陷的成因与预防

发布时间:

2025-06-11

不锈钢钣金加工过程中,表面划伤缺陷的形成涉及多环节、多因素的相互作用。主要成因包括材料特性、加工条件、工艺参数设定和操作环节等。通过系统性分析建立工艺优化路径,降低加工缺陷率。

不锈钢钣金加工过程中,表面划伤缺陷的形成涉及多环节、多因素的相互作用。从材料特性角度看,不锈钢表层氧化膜的脆弱性使其在机械接触中更易受损;设备运行状态方面,模具磨损、辊轮精度下降及传动机构间隙异常会直接导致加工面接触应力失衡。工艺参数设定不当(如冲压速度、折弯角度)可能引发材料与模具的非正常摩擦,而操作流程中防护措施缺失或作业手法不规范则进一步加剧划痕产生风险。针对这些关键成因,需通过系统性分析建立工艺优化路径,并结合模具维护、标准化操作及全流程检验机制,构建覆盖加工前、中、后期的立体化控制网络。

不锈钢表面划伤成因解析

不锈钢钣金加工过程中,表面划伤缺陷的形成主要源于材料特性与加工条件的相互作用。首要成因与不锈钢材料本身的物理属性相关,其表面氧化铬保护层在接触高硬度模具或辊轮时易产生机械擦伤。加工设备方面,模具刃口磨损、辊轮表面残留金属碎屑或导料机构精度下降,均可能造成加工件表面连续性刮痕。工艺参数设置失当同样关键,冲压速度过快引发的瞬时冲击力、折弯角度偏差导致的材料错位摩擦,均会加剧表面损伤风险。操作环节中,未严格执行定位校准的工件偏移、未规范使用防护垫片等细节疏漏,则可能使划伤概率提升2-3倍。值得注意的是,不同厚度板材在相同加工条件下呈现出差异化的抗划伤性能,这要求企业对材料选型与工艺适配进行系统性评估。

工艺优化降低加工缺陷率

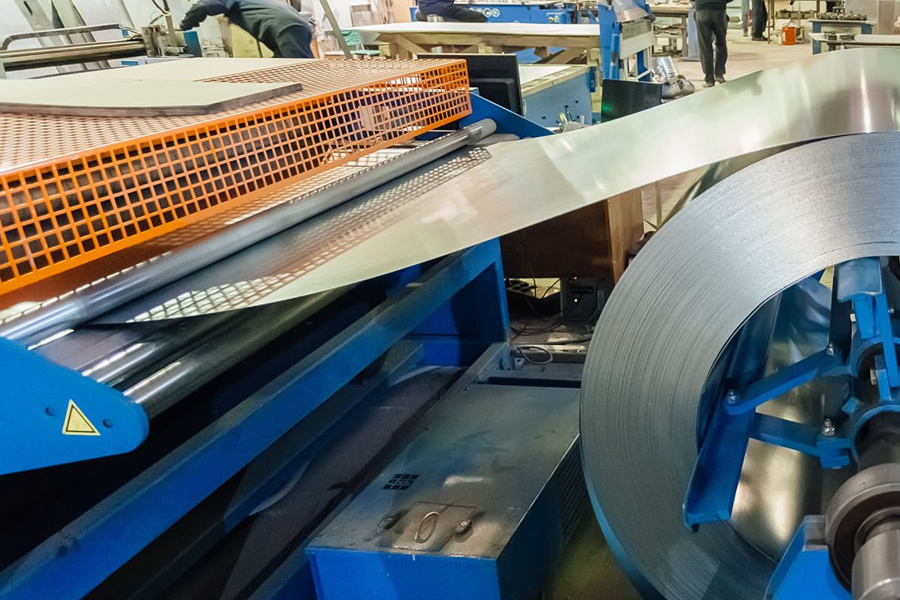

在工艺优化过程中,冲压参数的精准控制是降低表面划伤的关键环节。通过动态调整冲压速度与压力配比,可将板材与模具接触时的应力集中降低30%-45%,从而有效减少材料表面微裂纹的产生。针对不同厚度的304/316L不锈钢板,建议将下模间隙控制在板材厚度的8%-12%区间,同时匹配0.8-1.2mm/s的渐进式冲压速率,该组合方案经生产验证可使划痕缺陷发生率下降18个百分点。模具结构的拓扑优化同样重要,采用R角抛光至Ra0.4μm的圆弧过渡设计,配合纳米涂层技术处理,能够将工具表面摩擦系数降低至0.15以下。对于连续加工场景,建议在工序间增设柔性传送装置,并建立基于PLC的自动润滑系统,确保每冲压500次自动补充水基润滑剂,该措施可将连续作业时的划伤风险率稳定控制在0.5%以内。

全流程质量控制方案实施

构建覆盖加工全链条的质量管控体系,需从原材料入厂到成品出库实施多维度监控。在来料检验环节,通过光谱分析仪检测不锈钢板材成分,配合表面粗糙度仪评估初始表面状态,确保基材符合ASTM A480标准要求。加工过程中采用智能传感设备实时采集冲压速度、模具间隙等12项关键工艺参数,通过SPC统计过程控制方法识别异常波动。针对折弯、焊接等易产生划伤的工序,设置防错装置与视觉检测工位,采用0.01mm精度的激光轮廓仪进行三维形貌扫描。成品阶段则执行AQL抽样检验规程,建立包含划痕长度、深度、分布密度的分级判定标准。同时,通过MES系统实现质量数据追溯,将缺陷类型与加工设备、操作人员、工艺版本进行数据关联,为持续改进提供决策依据。

模具维护与操作规范要点

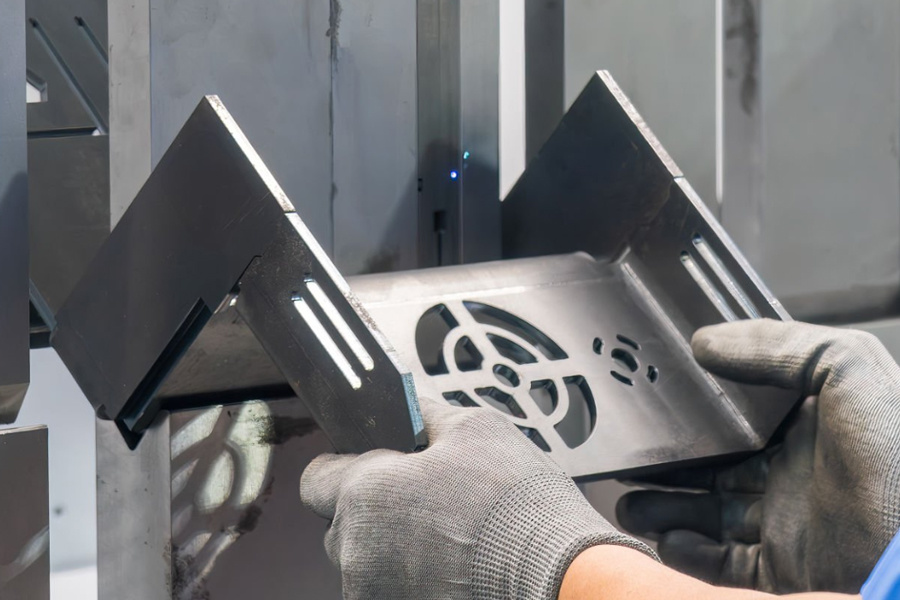

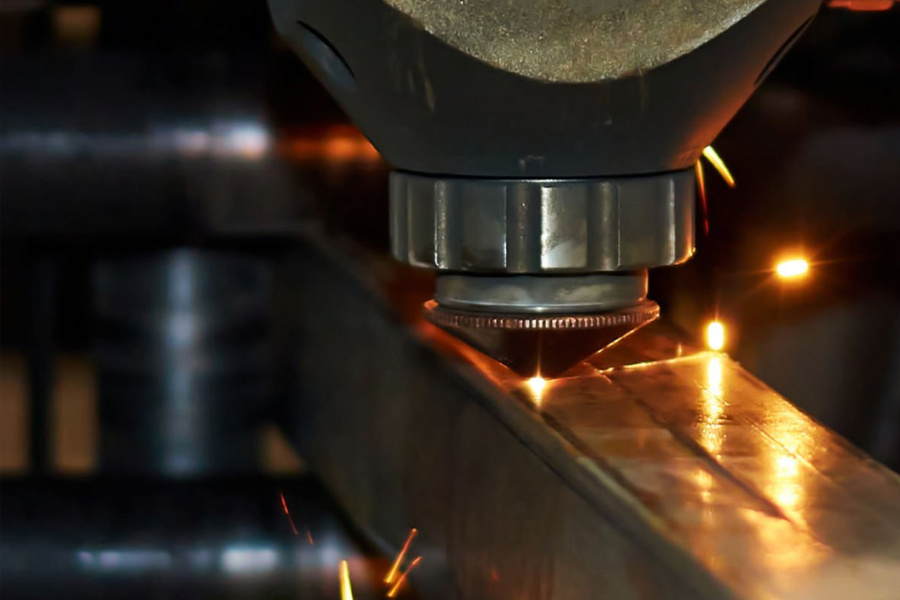

模具状态与操作流程的标准化管理是控制表面划伤的核心环节。在连续生产过程中,模具刃口的磨损与表面附着物积累会直接导致工件接触面摩擦系数上升,建议建立每5000次冲压后的强制抛光制度,使用专用研磨膏恢复模具表面Ra≤0.4μm的光洁度。针对折弯工序,需重点监测上下模间隙公差,当偏差超过板厚8%时应启动校准程序,避免因错位挤压产生线性划痕。操作层面需严格执行工件定位标准化流程,在CNC数控冲床作业中,操作人员应通过定位销与光学对位系统的双重验证确保进料精度,同时调整压料脚压力至0.15-0.25MPa区间,既防止材料滑动又避免过压造成的表面压痕。对于激光切割后的半成品,必须在转运环节使用PE隔离膜分隔堆叠,并配置防静电周转车减少搬运接触频率。

综合来看,不锈钢钣金加工中的表面划伤缺陷本质上是多因素协同作用的结果,需强调系统性解决方案的构建价值。在明确材料延展性、设备精度衰退、工艺参数偏差等核心诱因的基础上,通过建立覆盖加工全周期的动态管控机制——包括实时监测模具磨损状态、优化冲压速度与压力匹配逻辑、规范操作人员标准化动作——能够显著降低缺陷发生概率。值得关注的是,质量控制的闭环管理需与工艺参数迭代形成联动,例如定期更新模具表面涂层技术标准,或结合数字化检测数据调整润滑剂配比方案。这种从单点改善到全局优化的思维转变,不仅可提升产品外观一致性,更能为企业构建可持续的竞争力壁垒。