从图纸到实物:钣金加工如何将设计师的构想变为现实?

发布时间:

2025-06-12

钣金加工,是将设计图纸转化为可量产工艺路径的过程。精密切割工艺主要通过激光、等离子或水刀等技术实现毫米级公差控制。参数化设计通过三维建模打通工程数据与生产设备的协作通道,确保创意构想与物理实物的高保真转化。

钣金加工是将平面金属板材转化为立体结构件的系统性工程,其核心在于将设计图纸中的几何参数与功能需求逐级转化为可量产的工艺路径。该流程以设计图纸的精准解析为起点,通过数字化建模工具对零件展开图进行优化,随后进入材料切割与成型阶段。精密切割工艺通过激光、等离子或水刀等技术实现毫米级公差控制,而折弯成型技术则依赖数控设备对板材进行角度与弧度的多维度塑造。在此过程中,三维建模不仅为工艺模拟提供可视化支持,更通过参数化设计打通工程数据与生产设备的协作通道,确保创意构想与物理实物的高保真转化。

设计图纸转化流程

钣金加工始于对设计图纸的系统性解析与工程转化。技术团队首先接收包含尺寸标注、公差要求及结构特征的设计文件,通过专业软件对图纸进行三维重建与工艺可行性验证。在此阶段,工程师需重点审查材料厚度、折弯半径、孔位分布等核心参数,确保其符合行业加工规范与设备性能边界。针对复杂曲面或异形结构,常采用参数化建模技术对原始设计进行工艺适应性调整,例如增加折弯补偿值以避免成型后的尺寸回弹偏差。与此同时,材料利用率优化模块会根据零件轮廓自动生成嵌套排样方案,最大限度降低金属板材损耗。完成数字化验证后,工艺文件包将关联切割路径代码、折弯顺序逻辑及工装夹具配置参数,为后续物理加工建立精确的指令体系。

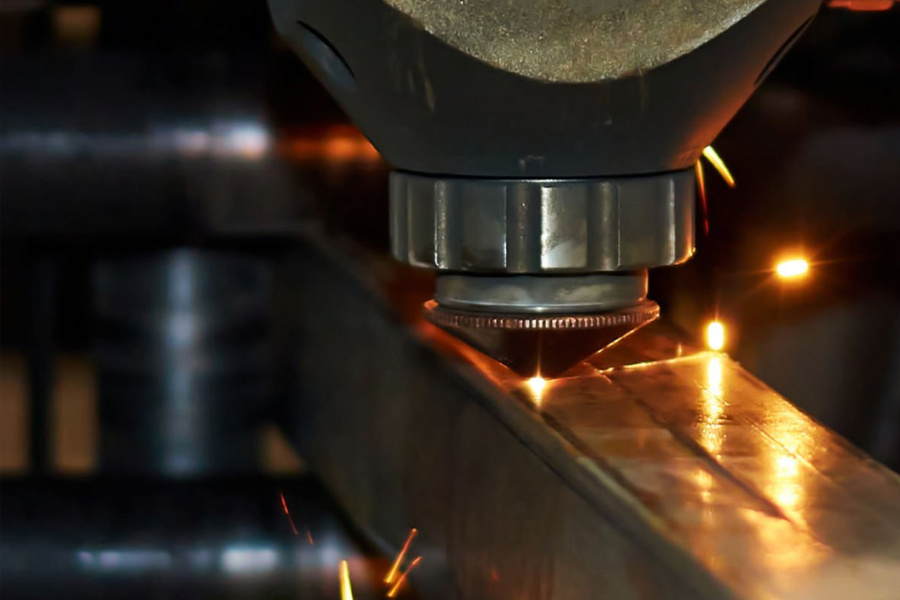

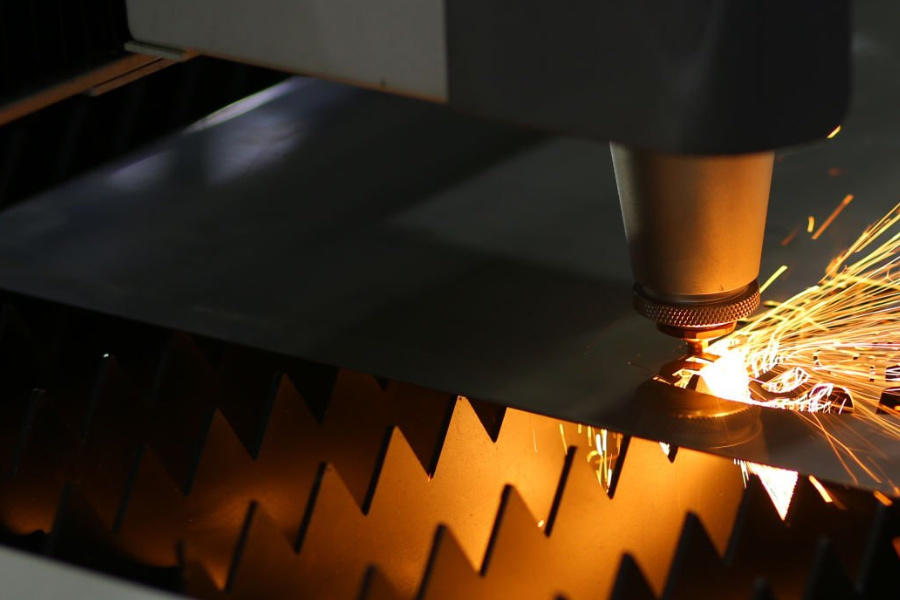

精密切割工艺揭秘

在完成设计图纸的数字化转化后,钣金加工正式进入生产阶段的核心环节——精密切割。这一工艺通过高精度设备将平面金属板材转化为预定形状的零件基底,其切割精度可达到±0.1mm,为后续工序奠定关键基础。激光切割作为主流技术,凭借其聚焦光束的高能量密度,能够实现0.5mm至25mm厚度不锈钢、铝合金等材料的无接触式切割,有效避免材料形变。水刀切割则适用于对热敏感的特殊合金,通过超高压水流混合磨料完成复杂轮廓的加工,切口平滑度优于传统机械切割。值得注意的是,现代智能切割系统已实现与三维建模数据的直接对接,通过算法优化切割路径,在提升材料利用率15%-30%的同时,大幅缩短加工周期。工艺参数的精细化控制(如切割速度、气压值、焦点位置)成为平衡效率与质量的核心要素,直接影响成品的装配精度与表面光洁度。

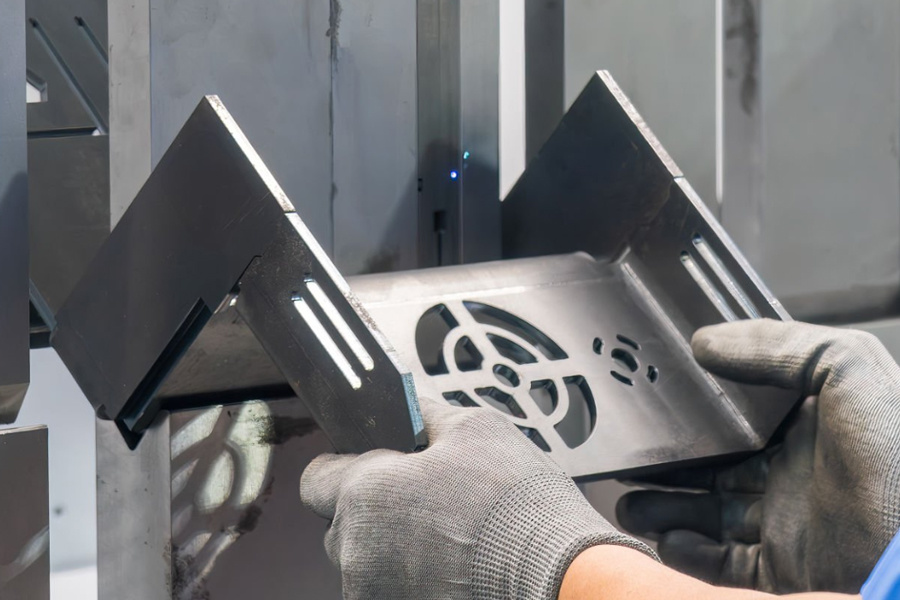

折弯成型技术解析

在完成精密裁剪的钣金件基础上,折弯成型成为结构定型的核心环节。液压折弯机以高压液压系统为动力源,通过液压泵将机械能转化为液压能,经管路输送至液压缸,推动滑块进行折弯作业。这种动力输出方式能够提供持续稳定且强大的压力,最大压力可达数千吨,可轻松应对高强度合金钢、厚钢板等难加工材料的折弯需求。在加工过程中,液压系统能够根据板材材质与厚度,精确调节压力值,确保折弯角度与弧度精准无误。同时,配合高精度的伺服控制系统,液压折弯机的角度控制精度可达 ±0.1°,重复定位精度优于 ±0.05mm,为复杂钣金件的高质量成型提供了可靠保障。

三维建模驱动制造

现代钣金加工中,三维建模技术已成为衔接设计与生产的核心枢纽。通过SolidWorks、AutoCAD等专业软件构建的数字化模型,工程师能够直观呈现产品立体结构,精准标注尺寸公差与装配关系,显著降低传统二维图纸的解读误差。在参数化设计框架下,模型支持动态调整折弯角度、开孔位置等关键参数,并通过虚拟装配检测部件间的干涉风险,提前优化工艺方案。此外,三维数据可直接对接激光切割机与数控折弯设备,生成机器可识别的加工路径代码,实现从模型到机床的无缝指令传输。这种数据互通的模式不仅提升了加工精度,更缩短了产品迭代周期,为复杂钣金件的多品种、小批量生产提供了技术保障。

纵观钣金加工从图纸到成品的完整链条,设计意图的准确传递始终依赖于技术与工艺的深度融合。设计图纸的数字化转化不仅为精密切割划定了物理边界,更通过三维建模的动态模拟预判了材料形变规律,而折弯成型技术的精密调控则成为平衡结构强度与形态精度的关键节点。随着数控系统与智能算法的迭代升级,现代制造工艺正逐步突破传统加工的限制,在提升产品一致性的同时,也为设计师释放出更大的创意空间。这种工程思维与艺术表达的持续对话,最终推动着金属板材从平面图纸向立体实物的精准跃迁。