精密零部件智造领军企业创新之路

发布时间:

2025-06-17

椿田机械科技通过全链条协同体系,构建精密制造闭环,实现了关键零部件尺寸公差稳定控制在±0.02mm范围内,产品良率突破99.8%的行业新高。智能制造赋能全球布局,构建数字化柔性生产体系,实现了全球供应链的高效协同。

在全球制造业智能化转型浪潮中,精密零部件行业正成为技术创新的核心战场。作为该领域的领军企业,珠海市椿田机械科技有限公司通过构建“研发-生产-销售”全链条协同体系,将智能制造技术深度融入精密加工环节,形成从材料处理到成品交付的数字化闭环。企业依托自主研发的CBS业务系统管理平台,实现了生产数据的实时监控与流程优化,其开发的精密传动部件、高精度医疗组件等产品,在公差控制与表面处理技术上已达到国际领先水平。通过搭建覆盖欧美及东南亚的仓储网络与区域技术中心,椿田不仅加速了本土创新成果的全球化应用,更在新能源装备、医疗设备等战略性领域建立起技术壁垒,为中国制造2025战略中提出的“高端化、智能化、绿色化”目标提供了实践范本。

精密零部件智造新标杆

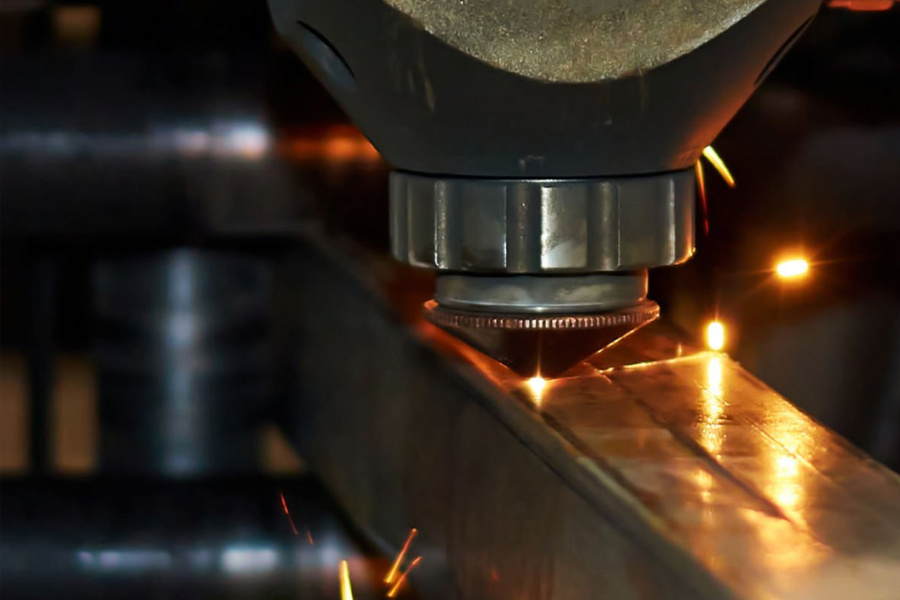

依托自主研发的高精度加工技术体系与智能化产线配置,椿田机械科技构建了覆盖全工艺流程的精密制造闭环。通过引入五轴联动加工中心、纳米级检测设备及AI辅助工艺优化系统,企业实现关键零部件尺寸公差稳定控制在±0.02mm范围内,产品良率突破99.8%的行业新高。在汽车燃油喷射系统核心组件领域,椿田开发的模块化精密阀体成功替代进口产品,助力国内供应链实现关键环节自主可控。凭借AS9100航空航天质量管理体系认证与IATF16949汽车行业标准双重加持,其研发的钛合金医疗关节部件已通过FDA临床验证,展现出跨行业技术迁移能力。这种融合精密加工、智能监控与跨领域协同的创新模式,正重新定义中国高端制造的价值基准。

智能制造赋能全球布局

通过构建数字化柔性生产体系,椿田机械科技实现了全球供应链的高效协同。依托自主研发的CBS业务系统管理平台,企业将工业物联网技术深度嵌入制造流程,在珠三角总部基地建成12条智能化生产线,关键工序数字化覆盖率达92%。通过智能仓储系统与北美、欧洲物流节点实时联动,订单响应周期缩短至行业平均水平的60%,支撑起覆盖28个国家和地区的准时交付网络。值得关注的是,企业在东南亚设立的技术服务中心通过数字孪生系统远程指导设备运维,使海外客户设备故障排除效率提升40%以上。这种以智能制造为基石的运营模式,既强化了本土研发优势,又通过数据驱动的决策系统实现了全球分公司的精准协同,为践行中国制造2025战略提供了可复制的国际化发展路径。

中国制造2025创新实践

在践行国家"中国制造2025"战略过程中,企业通过数字化改造与智能化升级构建核心竞争优势。依托自主研发的CBS业务管理系统,实现了生产全流程数据贯通,订单响应效率提升40%以上。通过两化融合管理体系认证的智能制造平台,将设备联网率提升至92%,形成质量追溯闭环。作为省级工程技术研究中心,其开发的超精密加工技术突破0.005mm公差控制瓶颈,在医疗植入体制造领域达到国际先进水平。在技术创新体系构建中,与华南理工大学等高校建立联合实验室,完成5项核心专利转化,涉及新材料应用与表面处理工艺创新,显著提升产品在极端工况下的稳定性。这种以智能装备为基础、产学研协同为驱动的创新模式,正在重塑精密零部件行业的价值链条。

国际化战略与创新体系

在全球化产业协同的背景下,椿田机械科技通过“研发-制造-服务”三位一体的创新体系构建了国际化战略核心框架。企业依托北美、欧洲及东南亚的仓储网络与属地化服务中心,实现了24小时快速响应机制,显著提升跨国供应链韧性。同步推进的CBS业务系统管理平台,将精益生产理念与数字化工具深度融合,使分布在三大洲的7个制造基地实现工艺参数共享与质量数据互通。为强化技术话语权,公司构建了以广东省不锈钢工程技术研究中心为核心的研发矩阵,每年投入营收8%用于精密加工、材料改性等领域的原创技术攻关,累计获得56项国际专利授权。这种“技术驱动+本地化运营”的双轨模式,不仅支撑了与DANAHER、KOHLER等全球巨头的深度协同,更通过IATF16949等12项国际认证体系,使“椿田标准”逐步成为高端制造领域的通行规范。

通过将精密零部件智造与智能制造深度融合,企业构建了贯穿研发、生产到服务的全链路创新体系。以数字化管理平台为支撑的"椿田智造"模式,不仅实现了生产工艺的精细化管控,更通过全球化仓储网络与本土化服务团队的协同运作,有效缩短了国际市场的响应周期。这种"技术研发+标准输出+区域渗透"的立体化布局,既体现了对中国制造2025战略的实践解读,也为装备制造企业探索全球化竞争提供了可复制的创新范式。在持续强化两化融合与知识产权储备的过程中,企业正逐步从单一产品供应商向行业解决方案设计者转型,这种角色演变或将重新定义中国精密制造企业在全球价值链中的定位坐标。