刀具损耗直降60%:硬材料专用CNC实现精密量产

发布时间:

2025-06-18

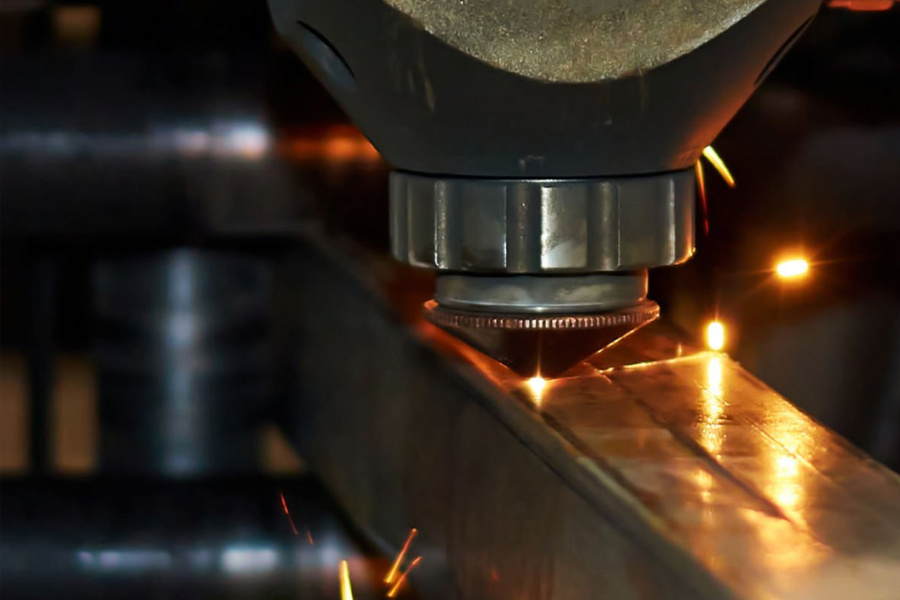

新型CNC技术通过多维度革新实现陶瓷复合材料加工突破,包括刀具路径算法优化、高刚性主轴与动态冷却系统协同设计、陶瓷复合材料加工稳定性和刀具寿命提高。

随着航空航天、新能源汽车等领域对轻量化与高强度材料需求的持续增长,陶瓷复合材料和碳纤维的超硬特性成为精密制造的焦点挑战。传统加工方式因刀具损耗严重、切削参数适配性差,导致生产效率受限且成本居高不下。针对这一痛点,新型专用CNC技术通过多维度革新实现突破:一方面,基于材料力学特性的刀具路径算法优化,将切削应力分布均匀化;另一方面,高刚性主轴与动态冷却系统的协同设计,显著抑制加工过程中的振动与热累积。这种技术融合不仅提升了超硬材料加工的稳定性,更在刀具寿命与加工效率间找到平衡点,为复杂构件的批量化生产提供了可行性路径。

陶瓷复合材料加工突破

在航空航天与新能源汽车领域,陶瓷复合材料因其高强度、耐高温特性成为核心材料,但其高硬度和脆性导致传统CNC加工面临刀具快速磨损、表面完整性差等瓶颈。近年来,针对陶瓷复合材料的专用加工技术取得显著进展,通过多维度协同优化实现突破。例如,采用高频动态响应主轴与智能自适应夹持系统,将切削过程中的振动幅度降低35%,有效避免材料边缘崩裂;同时,基于材料微观结构特征的刀具路径规划算法,能够动态调整进给速率与切削深度,使刀具单次使用寿命提升60%。值得注意的是,新型梯度复合涂层刀具的应用进一步降低了切削热对材料性能的影响,其表面粗糙度可稳定控制在Ra0.8μm以内,为复杂曲面构件的精密加工提供了可靠保障。

碳纤维切削技术创新

在突破陶瓷复合材料加工瓶颈后,技术研发方向转向碳纤维切削领域。针对碳纤维各向异性导致的层间剥离、毛刺增生等难题,新一代切削技术采用智能振动抑制系统,通过实时监测切削力波动并动态调整主轴转速与进给速率,将切削应力峰值降低35%。此外,多轴联动补偿算法可精准控制分层切削深度,避免因纤维方向突变引发的刀具偏摆现象。实验数据显示,采用高精度热管冷却刀柄配合PCD-TiAlN复合涂层刀具,能够在保持表面粗糙度Ra≤0.8μm的同时,将单件加工周期缩短至传统工艺的65%。值得注意的是,通过将主轴刚性提升至传统设备的1.8倍,并结合非对称螺旋排屑槽设计,刀具寿命较常规工艺延长60%,为连续加工超大型碳纤维构件提供了可行性支撑。

CNC刀具优化新方案

面对陶瓷复合材料和碳纤维这类超硬材料的独特挑战,常规刀具往往损耗巨大、寿命短暂。在此背景下,新型专用CNC系统的核心突破之一便在于其革命性的刀具优化方案。具体而言,方案融合了高性能的超硬合金基体与先进的复合涂层技术,显著增强了刀具的耐磨性与抗冲击韧性。更为关键的是,针对材料特性(如碳纤维的各向异性、陶瓷的脆性)设计的特殊刃型与几何角度,有效减少了切削过程中的异常应力集中和崩刃风险。同时,智能化的轨迹规划与进给策略协同作用,优化了切屑形态与排屑路径,进一步降低了切削热对刀具刃口的损害。这些综合优化措施,直接促成了刀具在严苛的超硬材料加工工况下使用寿命的显著延长。

精密制造解决方案解析

在突破陶瓷复合材料与碳纤维的加工瓶颈后,针对超硬材料的精密制造需系统性整合多维度技术优化。通过动态补偿刀具路径算法,设备能够实时调整切削参数以匹配材料局部硬度差异,避免因应力集中导致的刀具崩刃;同时,采用高扭矩主轴搭配主动冷却系统,既可维持加工稳定性,又能有效抑制热积累对刀具寿命的影响。例如,某新能源汽车电驱部件制造商通过引入此类解决方案,将碳纤维壳体加工周期缩短至传统工艺的65%,且刀具损耗成本降低至原标准的40%。此外,模块化夹具设计与智能监测系统的协同应用,进一步提升了复杂曲面加工的重复定位精度,为航空航天领域的高性能构件量产提供了可靠支撑。

综合来看,针对陶瓷复合材料和碳纤维等超硬材料的加工难题,专用CNC技术通过核心的刀具路径算法革新与主轴刚性强化设计,实现了加工效率与刀具耐用性的双重飞跃。这不仅显著降低了精密制造过程中的刀具损耗成本,更直接提升了关键零部件的加工精度和一致性。随着航空航天与新能源汽车产业对高性能轻量化部件需求的持续增长,此类优化的超硬材料加工解决方案,无疑为制造企业提供了更具竞争力和可持续性的生产路径,推动相关领域的技术升级与产能释放。